金属エッチング加工とは?各方式の違いと発生しやすい不具合、その対策を解説

金属の表面処理とは何かを基礎から解説。

表面処理の主要な種類(脱脂・研磨・めっき・化成処理など)と特徴、効果、方法をわかりやすくまとめました。

金属加工における表面処理とは、金属の表面に加工を施すことで、素材自体の機能を向上させたり、素材にはない特性を付与させたりすることです。

装飾性、耐食性、耐摩耗性、摺動性、絶縁性、電気伝導性、熱伝導性、耐久性といった性質を向上させるために行われ、自動車やアクセサリーなどの装飾品、スマートフォン、パソコンなど身近に存在するあらゆる製品に表面処理の技術が用いられています。

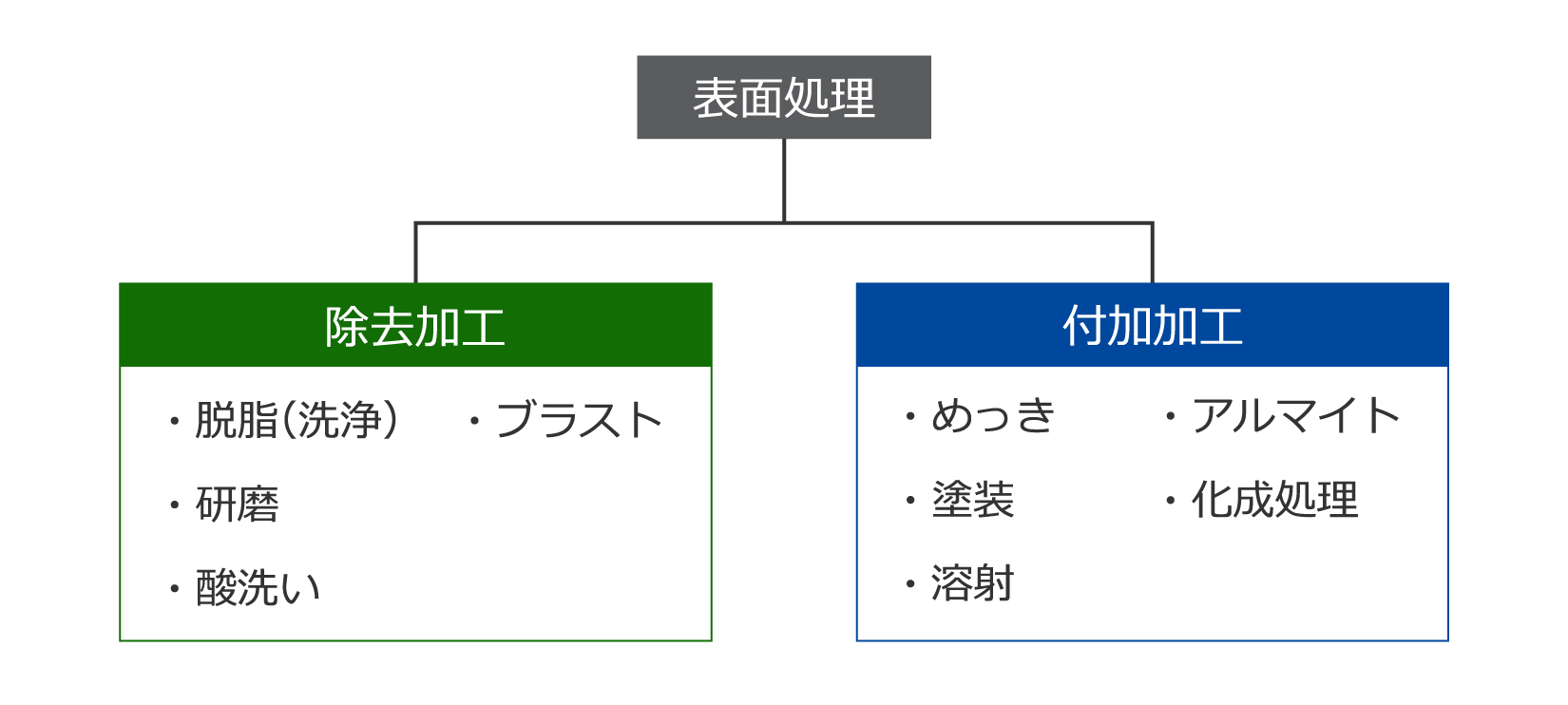

表面処理には様々な種類がありますが、下図のように「除去加工」「付加加工」に大別することができます。

除去加工は、主に「脱脂(洗浄)」「研磨」「酸洗い」「ブラスト」など、付加加工は、「めっき」「塗装」「溶射」「アルマイト」「化成処理」などがあります。

材料の不要な部分を除去し、目的の形状に仕上げることを「除去加工」といいます。

種類別にそれぞれの特徴、方法を見ていきましょう。

金属表面に付着した油や汚れを除去する表面処理のことを「脱脂(洗浄)」といい、めっき、塗装などを行う前や、製品出荷前などに行われます。

脱脂を適切に行うことで、めっきや塗料の密着性、耐久性を大幅に向上させることができます。

脱脂については、以下の記事でも解説していますので併せてご確認ください。

アルカリ性の水溶液を用いて油脂や汚れを除去する方法です。

安価で環境負荷が少なく、洗浄力も高いというメリットから広く用いられています。

アルカリ脱脂には、材料を水溶液に浸けてアルカリと油脂の反応で洗浄する「アルカリ浸漬脱脂」と、

材料を浸漬した水溶液を電気分解し、発生したガスで洗浄する「アルカリ電解脱脂」の2種類があります。

有機溶剤を用いて、油分を溶かして脱脂を行う方法です。

多量に付着している油の除去に適しており、洗浄力が高いというメリットがある一方で、環境への負荷が大きいというデメリットもあります。

研磨とは、材料の表面を磨いて、凹凸を除去することで表面を平滑にする処理のことです。

代表的な研磨方法として以下のようなものが挙げられます。

砥石と材料を接触させて表面を磨く方法です。

高速回転する砥石に材料を押し当てる方法と、固定した砥石に材料を押し当てながら動かす方法があります。

綿やフェルトで作られた研磨剤(バフ)を用いてステンレスの表面を滑らかに仕上げる方法です、

バフの目の粗さは、○○番などと数字で表記され、数字が大きいほど目が細かく、光沢のある仕上がりになります。

当社では、バフ研磨による表面仕上げにも対応しています。当社のステンレスの表面仕上げについては、以下の記事で詳しく解説していますので併せてご確認ください。

ラップ盤と呼ばれる円盤状の台で加工物を挟み込み、砥粒を含んだ研磨剤を流し込んで表面を磨く方法です。

精度の高い平面度、平行度を出すことができるのが特徴です。

バレルと呼ばれる樽状の容器のなかに、加工物や研磨石、コンパウンド(研磨剤)を入れ、バレルを回転させて磨く方法です。

一度に大量の材料を処理できるため、大量生産に向いているのが特徴です。

化学研磨液と呼ばれる溶液中に加工物を浸漬させて、光沢を出す方法です。複雑な形状のものでも研磨が可能という特徴があります。

金属の表面に付いている酸化被膜(スケール)や錆びなどを、酸性の溶液に浸漬して除去する表面処理です。酸洗(さんせん)とも呼ばれます。

熱間圧延材のスケールや溶接部の変色の除去、めっきや塗装工程前の下処理として用いられます。表面を酸で溶かすため、表面が白くざらついた仕上げになります。また、ステンレス鋼においては、この処理により不働態被膜が再形成され、ステンレス本来の耐食性が復元します。

ステンレスの不働態については、こちらの記事も参考にしてください。

材料表面にさまざまな種類の粒子を高速で吹き付けて、表面に凹凸をつける表面処理のことです。

汚れや不純物の除去、塗装やめっきの密着性向上、疲労強度の向上などを目的として行われます。

代表的なブラストとして以下のものが挙げられます。

圧縮された空気を利用して、研磨剤の粒子を高速で吹き付ける方法であり、サンドブラストとも呼ばれます。幅広い形状の製品に対応でき、微細な加工が可能という特徴があります。

回転する羽車の遠心力を利用して、研磨剤を飛ばす方法です。短時間で一気に大量の材料を処理できるという特徴があります。

水と研磨剤を混合させたものを圧縮された空気を利用して、材料に吹き付ける方法です。細かい研磨剤が使用でき、水を使用するため粉塵が飛びにくいという特徴があります。

当社では、ブラスト処理で圧延ロールの表面に凹凸をつけ、それを圧延によって材料に転写させる「ダル仕上げ(梨地肌)」も可能です。

材料にほかの要素を加えて、特性を向上させる加工を「付加加工」といいます。

種類別にそれぞれの特徴、方法を見ていきましょう。

めっきとは、材料の表面に銅やニッケル、クロム、金といった金属の薄い被膜をつける表面処理です。

めっきを施す目的は、以下の3つに大別することができます。

また、めっきの手法も様々な種類がありますが、大きく分けて電解質水溶液を用いて行う「湿式めっき」と気体や真空中で行う「乾式めっき」に分けることができます。

めっきついては、以下の記事で詳しく解説していますので併せてご確認ください。

ここでは、湿式めっきの代表例として「電気めっき」、乾式めっきの代表例として「真空めっき」について解説します。

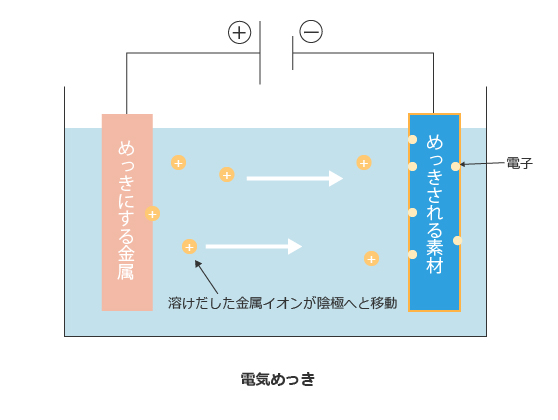

電気めっきは、湿式めっきに分類されます。

電流を利用し金属皮膜を生成する方法で、電解めっきとも呼ばれます。

めっき中において、プラス極にめっきにする金属を、マイナス極にめっきをつけたい素材をセットし電流を流すとプラス極から溶けだした金属イオンが陰極へと移動し、陰極の製品表面で電子と結びついてめっき被膜を生成します。

コストが比較的安価で、錫めっき、金めっき、銀めっき、ニッケルめっき、銅めっきなどのめっき方法として利用され、連続加工が可能であるという特徴があります。

真空めっきは、乾式めっきに分類されます。

真空にした容器内で、金属をガスまたはイオン化して製品面に蒸着させる方法です。真空めっきは、以下のPVDとCVDに大別することができます。

物理蒸着などとも呼ばれ、真空内でめっきにしたい金属を加熱し蒸発させプラズマなどによって表面に吹き付ける方法です。

PVDはさらに、成膜方式によって真空蒸着、イオンプレーティング、触媒めっきに分けることができます。

化学気相蒸着とも呼ばれ、めっきにしたい金属の原子を含んだガスを使用し化学反応によりめっきを施す方法です。

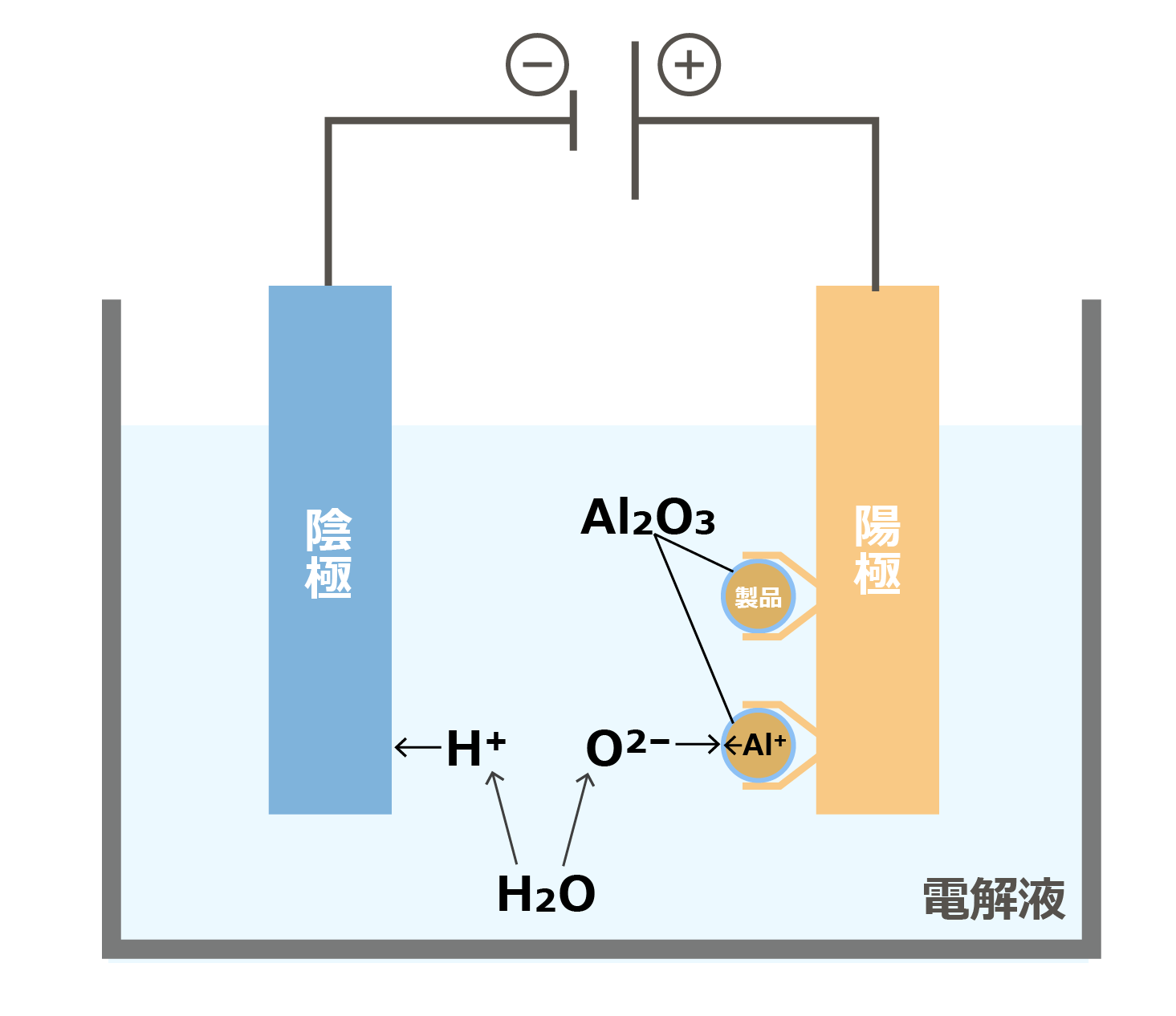

アルマイトは、硫酸やシュウ酸などの溶液中にアルミニウムを浸し、陽極酸化(電気化学反応)により人工的に酸化被膜を生成させる表面処理です。

アルミニウム製品を陽極とし、電流を流すことで水の電気分解によって発生した酸素イオンとアルミニウムが反応して、製品表面に酸化アルミニウムが生成されます。

アルマイトを施す目的もめっきと同じく、以下の3つに大別することができます。

電気めっきと間違われやすいアルマイトですが、生成される被膜の種類や皮膜の厚みなどの点で大きく異なります。アルマイトについは、以下の記事にて詳しく解説していますので併せてご確認ください。

化成処理とは、金属を溶液中に浸漬し、化学反応により金属の表面に被膜を形成する処理のことです。

耐食性の向上や外観の向上、塗装時の密着性向上などを目的として実施されます。

化成処理は、低コストで生産性が高いという特徴がありますが、生成される皮膜はそれほど厚くないため、めっきやアルマイトと比べると耐食性は劣ります。

代表的な化成処理として、「クロメート処理」「リン酸塩処理」「黒染め処理」「ジンケート処理」などが挙げられます。

材料をクロム酸に浸し、クロメート被膜とよばれる膜を金属に生成する処理のことです。主に、亜鉛めっきをした材料に施される処理であり、クロメート処理をすることで耐食性を大幅に向上させることができます。

材料をリン酸塩溶液に浸し、リン酸塩被膜を金属に生成する処理のことです。

防錆を目的として行われるほか、材料と塗膜の密着性向上を目的とした塗装下地として広く用いられている処理です。

アルカリ水溶液中に材料を浸し、材料表面に四三酸化鉄の黒錆被膜を形成する処理です。

耐食性や耐摩耗性の向上に加え、黒く染めることによる外観性の向上、光の反射防止などを目的として実施されます。

亜鉛置換処理とも呼ばれており、アルミニウムの酸化被膜を除去し亜鉛の被膜を形成する処理です。一般的に、めっきの密着性向上を目的にアルミ材へのめっき前処理として実施され、ジンケート処理を2回繰り返して行う「ダブルジンケート」が主流となっています。

溶射とは、溶射材と呼ばれる材料を軟化・溶融させて基材に吹き付け、被膜を生成する表面処理のことであり、耐食性の向上や耐摩耗性、絶縁性といった機能性の向上を目的に行われます。

溶射については、以下の記事でも解説していますので併せてご確認ください。

溶射も様々な種類がありますが、ここではプラズマを溶射の熱源として用いる「プラズマ溶射」と金属粉末を超音速域に加速させ吹き付ける「低温溶射」について解説します。

電極の間に不活性ガスを流して放電することで発生する高温・高速のプラズマを溶射の熱源とし、加熱された溶射材料を吹き付けて成膜する溶射法です。

プラズマ溶射によって生成さる溶射皮膜は、緻密性、密着性に優れているという特徴があります。

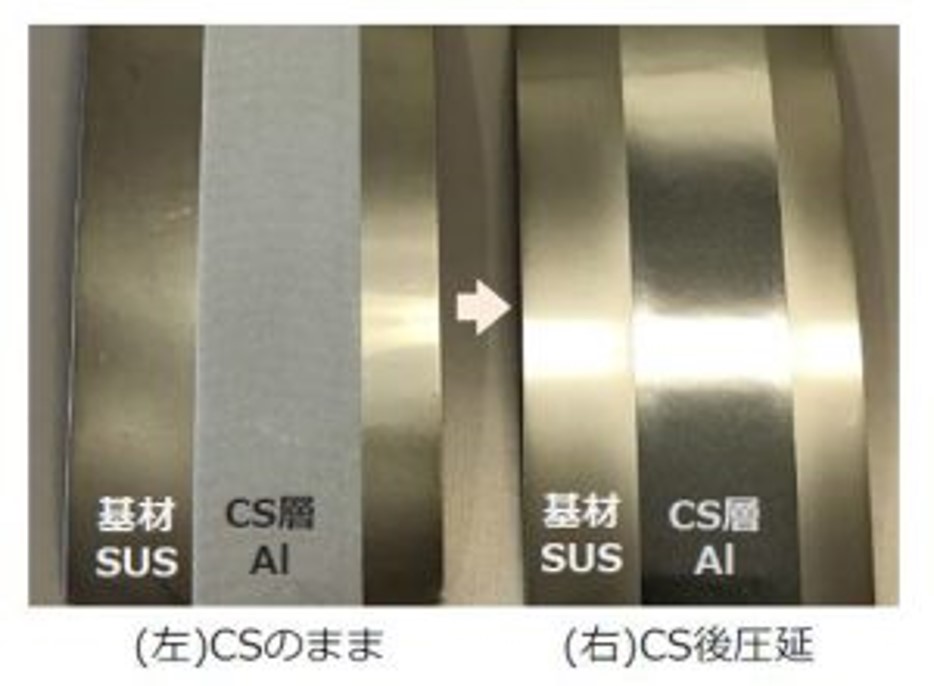

溶射の中でも低温で固相状態のままの粉末材料を超音速域に加速し、吹付けて成膜する溶射法です。

溶かして吹付ける溶射法に比べて、熱変質や空隙が少ないという特徴があり、また、吹付け材料への熱影響が小さいので、薄い基材でも反りや変形などが発生を抑制できます。

低温溶射については、以下の記事でも解説していますので併せてご確認ください。

金属材料の表面を塗料で塗る表面処理のことであり、耐食性、耐久性の向上や着色による外観の向上などを目的に実施されます。

塗装の方法は様々あり、代表的なものとして以下のものが挙げられます。

シンナーなどの有機溶剤を混ぜた塗料を用い、主にエアスプレーにて塗装を行います。

耐久性、耐摩耗性に優れており、最も一般的な塗装方法です。

電気塗料が入った液体に材料を入れて、電気を流すことにより塗装を行う方法です。大量生産が可能であり、複雑な形状のものでも均一に膜厚を形成できるという特徴があります。

粉末状の塗料粒子にマイナス極、塗装物にプラス極の静電気を帯電させ、高電圧をかけることで塗料を付着させる方法です。

比較的均一な塗膜が得られやすく、塗料の飛散が少ないという特徴があります。

材料表面に塗装を行ったあと、乾燥炉に材料をいれて高温で加熱し硬化させる方法です。自然乾燥に比べて塗膜が強固になり、高い耐久性を得られるという特徴があります。

当社には、焼付塗装によりコイル材(フープ材)表面に機能性樹脂をコートしたOVIONEコートが製造できます。

当社では、表面処理技術を用いて金属材料にさまざまな付加機能を持たせた製品を取り扱っておりますので、その一部をご紹介いたします。

OVIONEコートは、帯状の金属材料に樹脂を焼付け塗装した材料です。

製造可能範囲やこれまでの製造実績など詳しい情報はカタログに掲載しています。

この機会に、ぜひ以下よりダウンロードください。

\1分でフォーム入力完了/

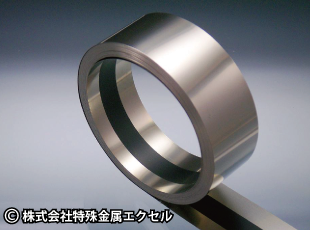

CSクラッドは、低温溶射(CS:コールドスプレー)の技術を用い、基材に被膜を形成させるクラッド材です。

製造可能範囲やこれまでの製造実績など詳しい情報はカタログに掲載しています。

特殊金属エクセルでは、精密金属材料の開発・製造・販売を行っております。

永年培った独自の冷間圧延技術と熱処理技術により、お客様のご要望に合わせた最適な材料をご提案いたします。

金属材料に関するお悩みや疑問は、お気軽にご相談ください。

ご相談・お見積りは無料です。

金属材料の特性をまとめた全60ページにわたる技術資料を無料配布中です。

材料選定に必要な特性データをはじめ、重量・⻑さ換算表や硬さ換算表などを掲載しています。

金属に関わるすべての方におすすめの1冊ですので、ぜひこの機会にご活用ください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ