金属エッチング加工とは?|各方式の違いと発生しやすい不具合、その対策を解説

溶射とは、材料を溶かしたり溶融に近い状態で吹き付けて成膜する技術です。

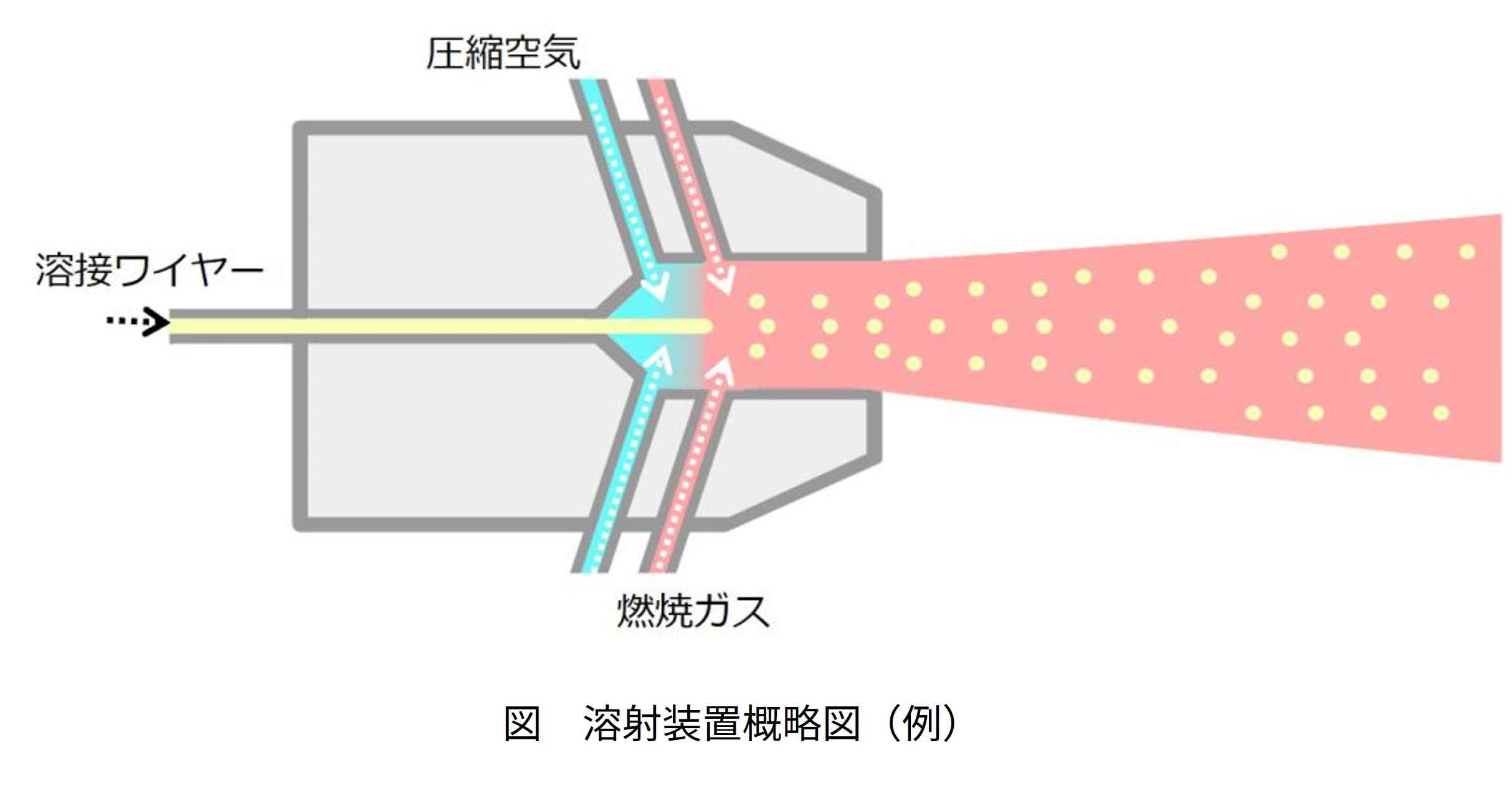

吹き付ける材料は、粉末、ワイヤー、棒などの形状が一般的です。

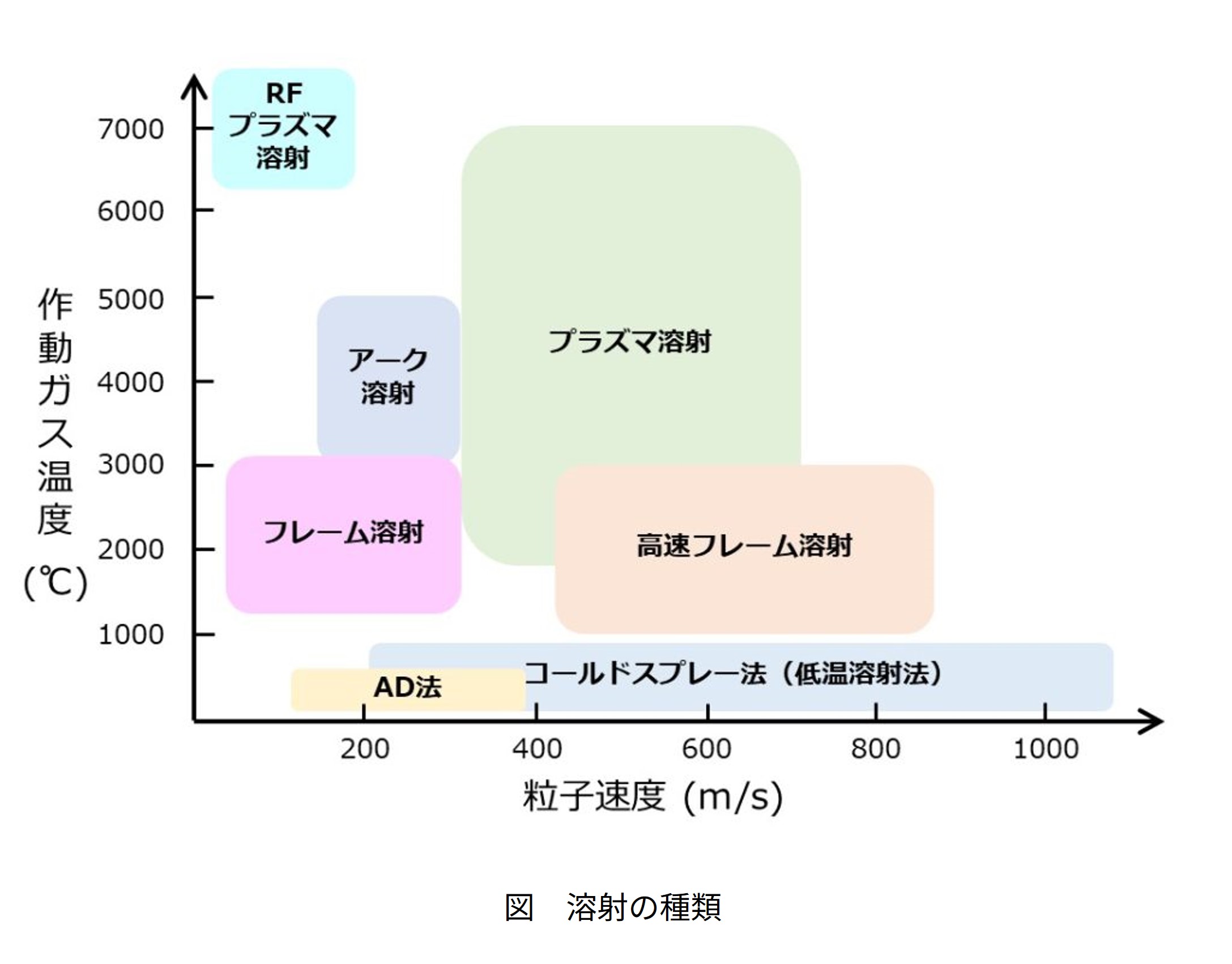

吹付け速度は、溶射方法によって異なり、高速フレームやプラズマ溶射では音速域、 RFプラズマ溶射や粉末式フレーム溶射では亜音速域、と種々の装置によって異なります。

溶射には、溶射方法によって作動ガス温度や粒子速度が異なり、下図のような種類に分かれています。

主な溶射の方法は以下の通りです。

電極の間に不活性ガスを流して放電することで発生する高温・高速のプラズマを溶射の熱源とし、加熱された溶射材料を吹き付けて成膜する溶射法です。

2本の溶射材料を電極とし、電極に強い電流を流すことで発生する電気アークと呼ばれる高温の光や熱で溶射材料(電極)を溶融し、圧縮空気などで吹き付けて成膜する溶射法です。

主に金属材料の溶射に使われます。

酸素と燃料の燃焼によって生成される高温の炎を利用して、溶射材料を溶融し圧縮空気で吹きつけて成膜する溶射法です。

フレームとは高温の炎(flame)からきています。

低温溶射法ともいわれます。

溶射の中でも低温で固相状態のままの粉末材料を超音速域に加速し、吹付けて成膜する溶射法です。

当社ではコールドスプレー法によるクラッド材の製造も行っています。

関連記事 |コールドスプレー法(低温溶射法)の加工方法│メリット・デメリットは?

関連材料 |低温溶射(コールドスプレー法)によるクラッド材 CSクラッド

溶射は基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。

例えば、防錆・防食・耐薬品性、導電性付与、耐摩耗性など、部分的に補うことで品質や特性の向上、コストダウンも可能です。

熱源は、プラズマやフレーム、アークによるものが多く、材料の融点以上に加熱します。吹付けに用いる作動ガスは、アルゴンや窒素、ヘリウム、大気などが主流です。

※吹付け速度が音速域の場合

作動ガスは先細末広円筒形のノズル(ラバルノズル)通過後または

先細円筒形ノズルの出口直後に音速域に到達します。

※吹付け速度が亜音速域の場合

作動ガスは末広円筒形またはストレート円筒形など供給材料の形態に適したノズル内部を通過します。

供給位置は、各製造メーカーにより異なりますが、粉末材料の場合はノズル近傍に、

ワイヤーや棒状の材料は、ノズル後方に供給位置を設けているのが一般的です。

溶射材料(吹付ける材料)の実績としては、金属材料の他、セラミックス、サーメットなどの複合材料が挙げられます。

また、基材(吹付けられる材料)は、主に金属材料やセラミックス、サーメットなどがあります。

加熱が伴う溶射は、固相状態のまま成膜するコールドスプレー法(低温溶射法)に比べ、広範囲の吹付けが可能なので成膜時間が短いのが利点です。

吹付け材料への熱影響が大きい為、薄い基材などは反りや変形などが発生します。

また、吹付け後の皮膜は、溶融による炭化分や熱変質、空隙などが認められます。

建物など構造物の防食、遮へい材(磁気シールド)、絶縁材、耐摩耗部品、断熱材や遮熱材など。

当社では、コールドスプレー法を用いたクラッド材(異種材貼り合わせ材料)を製造しております。コイル材への低温溶射は世界初!

以下のリンクより、ぜひ詳細をご覧ください。

関連製品|【CSクラッド】低温溶射(コールドスプレー法)によるクラッド材

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ