金属の「疲労」とは?疲労破壊のメカニズムと疲労特性への影響因子を解説

nanoSUS®は、当社の独自技術により平均結晶粒径を1μm程度にまで微細化した材料です。

この記事では、超微細結晶粒ステンレス鋼 nanoSUS® をご紹介しています。

超微細結晶粒ステンレス鋼nanoSUSは、強度や疲労特性、加工性など、様々な材料特性を通常の金属材料よりも向上させた高付加価値な材料です。

なぜ、結晶粒を微細化することで様々な特性が向上するのでしょうか。

3回に分けて、nanoSUS®特集『結晶粒微細化が金属の特性にもたらす効果』について解説しています。

第2回目の本記事では、「結晶粒微細化と疲労特性の関係」についてを解説。

第1回、第3回も公開中ですので、併せてご覧ください。

第1回|~結晶粒微細化と強度・ばね性の関係~

第3回|~結晶粒微細化と加工性の関係~

第1回目の記事では、結晶粒の微細化により結晶粒界が増えることで、金属材料の強度が上昇する(変形しにくくなる)ことをご説明いたしました。

しかしながら、材料設計においては、引張強さやばね限界値など、部品性能を発揮するための強度だけではなく、通常は破壊しないような小さな応力にも考慮すべき場合があります。

それはどのような場合でしょうか?

通常、作った製品が「目的の性能を発揮せずに壊れてしまった」となっては困りますので、予想される最大応力に耐えられることを念頭に設計されています。

しかしながら、実は金属材料には、破壊強度(引張強さ)未満の力でも繰り返し応力がかかると破壊してしまう「疲労破壊」と呼ばれる現象があります。

疲労破壊の身近な事象としては缶のプルタブです。

缶のプルタブは、開封時の1回の外力では破壊しませんが、開封後に何度もプルタブを動かしていると折れてしまいますよね。

1回の外力は破断強度未満ですが、何度も繰り返しかかることで疲労破壊をしてしまったということになります。

プルタブのように、使用後は折れてしまっても問題ない用途でしたら、そこまで気にする必要はありませんが、使用期間が長かったり、繰り返し数が多かったり、信頼性を要する用途では、破断強度以外にも疲労特性も考慮しておく必要があります。

破壊の種類について、こちらでも紹介しておりますので、併せてお読みください。

関連記事|延性破壊・脆性破壊・疲労破壊│その違いや破面の特徴について

実は、微細な結晶粒は、疲労強度の向上にも効果があると確認できていますので、当記事ではその点について解説してまいります。

それではnanoSUS®の疲労特性についてみていきましょう。

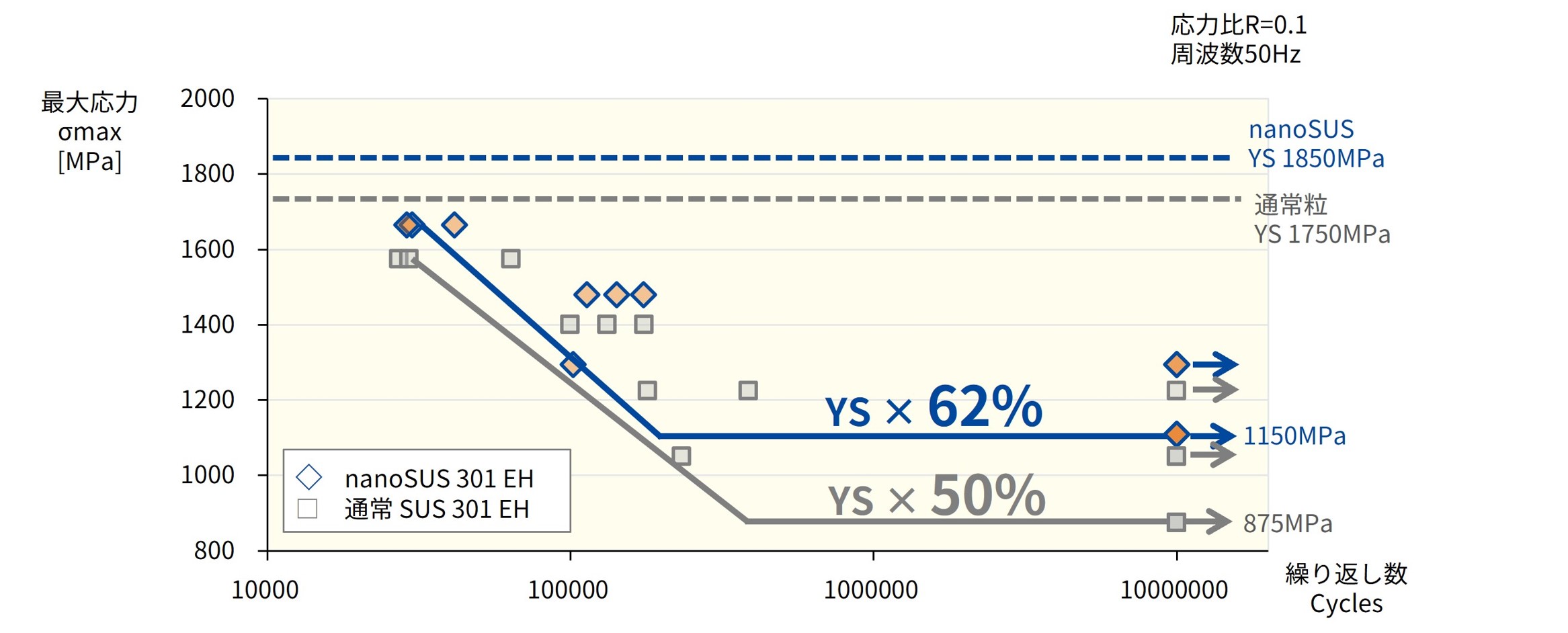

疲労特性を調査する試験はJISの中でもいくつか既定されていますが、一般的にS-N曲線(応力-繰り返し回数曲線:Stress-Number曲線)で示されます。

一例として、[nanoSUS® 301-EH]と[通常のSUS301-EH]のS-N曲線を示します。

S-N曲線の詳しい説明はこちらの記事でも紹介していますので割愛いたしますが、同等の強度をもつSUS301とnanoSUS®301を比較した場合、

nanoSUS®301の疲労強度(疲労破壊せずに使用できる応力)は降伏応力(YS)の62%

通常のSUS301では50%と、降伏応力(YS)比で10%以上高い応力まで疲労に耐えられるということになります。

【例】降伏応力1800MPaの場合、疲労強度はnanoSUS301=1,116MPa程度、SUS301=900MPa程度となります。

関連記事|疲労強度とは?S-N曲線はどうやって見るのか?

調質等で程度差はありますが、どのnanoSUS®においても通常材より疲労特性が向上することがわかっています。

では、なぜnanoSUS®は疲労特性が向上するのでしょうか。

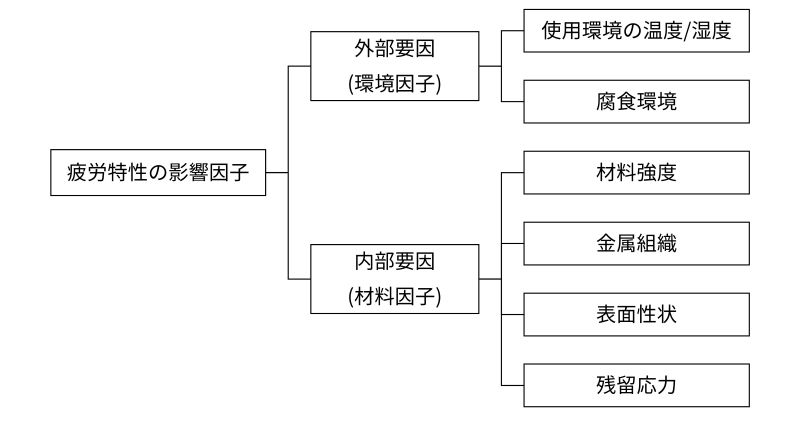

疲労特性を左右する影響因子は、大きく外部要因(環境因子)と内部要因(材料因子)に分けることができ、更に細分化すると下図のような因子に分けられます。

環境因子では、

材料因子では、

皆さんお気づきかと思いますが、金属組織も疲労特性に影響を及ぼすのです。

nanoSUS®は、金属組織の結晶粒を通常よりも微細化している材料ですが、微細化が疲労特性の向上にも影響を与えるのです。

次から、結晶粒の微細化がどのように疲労特性に影響しているかを説明してまいります。

微細結晶粒の疲労特性への影響を説明する前に、疲労破壊がどのように起こるかを知っていただく必要があります。

疲労破壊は、見ている私たちには突然破壊しているように見えるのですが、破壊している金属材料からすると実は異なるのです。

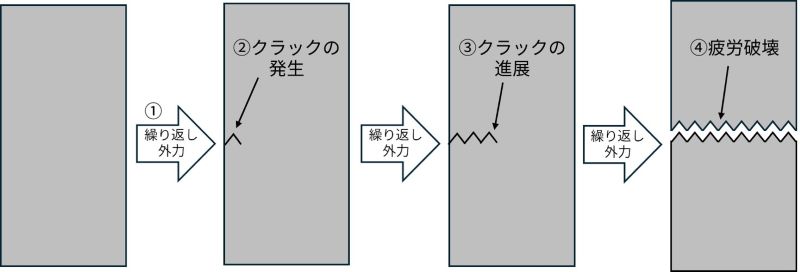

下に模式図を示しますが、

① 金属材料に繰返し外力がかかる

② 材料の弱い部分(起点)に微細なクラック(亀裂)が発生

③ 継続して繰り返し外力がかかることでクラックが進展(成長)

④ 破壊

破壊に至るまでには、金属材料からするとものすごく長い時間がかかるのです。

このように、疲労破壊はクラックを起点とし、クラックが進展することで起こる破壊となります。

つまり、クラックの発生を抑制することやクラックの進展を遅らせることが疲労特性を向上させることになり、実は結晶粒の微細化はこの両方を達成することができる技術なのです。

では、改めて結晶粒の微細化がどのように疲労特性に影響しているかご説明いたします。

前述の通り、疲労特性を上げるためには、

・クラックの発生を抑制すること

・クラックの進展を遅くすること

が重要です。

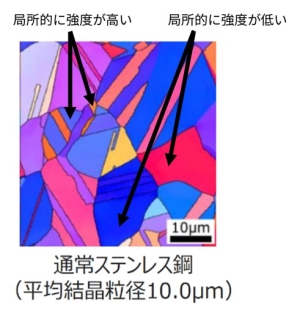

クラックは局所的な変形が積み重なり発生する現象で、金属材料の弱い部分が起点となりやすいことが明らかになっています。

この弱い部分というのは、疵などの局所的な断面積変化により応力集中が発生しやすい箇所や金属組織的に局所的に強度が低い(変形しやすい)部分になります。

???

疵はわかるけど、金属組織的に局所的に強度が低い部分ってどこ?と思われましたよね。

結論からお伝えしますと、それは粒径が大きい結晶粒となります。前記事(第1回:結晶粒の微細化と強度・ばね性の関係)でご説明いたしましたが、金属材料の変形は転位の移動しやすさで決まり、結晶粒径が大きいほど転位が移動しやすく=変形しやすくなります。

外力はどうしても変形のしやすい箇所に集中する習性があるため、大小の粒径が混載する金属組織の場合、結晶粒径の大きい結晶粒から局所的な変形が発生し、やがてクラックに進展してしまうのです。

ちょこっとメモ

粒径が大きい結晶粒が絶対的に強度が低いというわけではなく、粒径の大きい結晶粒と小さい結晶粒が混載している場合、粒径の大きい結晶粒が相対的に強度が低いため、優先的に変形が進んでしまうということになります。 粒径が大きい結晶粒が均一的に存在する金属組織では、局所的に強度が低くなるということはありません。

いかに均一な結晶粒径の金属組織を形成するかが重要になってきます。

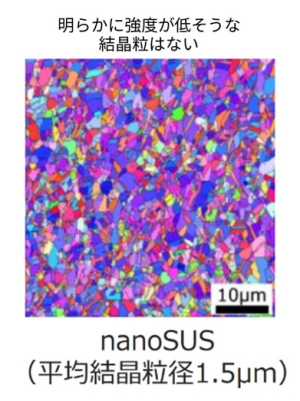

これは結晶粒を微細化したとしても同じことが言えますが、結晶粒を微細化すると粒径の大小差が小さくなるため、粒径の均一な金属組織となります。

粒径が均一になった結果、局所的な弱い部分がなくなり、外力は均等に分散されてクラックの発生を抑制できるようになります。

また、クラックの進展も、発生したクラックの先端が変形をし続けるために発生する現象です。

前述の通り、結晶粒界は転位の移動を妨げる役目がありますので、結晶粒径が小さいほど障害物が多く、クラックの進展も抑制することができるということになります。

※クラックの進展と結晶粒界の関係については、多くの研究が報告されておりますので、より詳細を知りたい方は、ぜひ論文を検索してみてください。

結晶粒を微細化することで得られるこの2つの効果によって、nanoSUS®の疲労特性は向上するのです。

さて、本記事では結晶粒の微細化と疲労特性の関係についてご説明いたしました。

超微細結晶粒ステンレス鋼nanoSUS®のページでは、疲労特性以外にもnanoSUSが持つ多くの特性メリットを掲載しています。

是非こちらのページで詳細をご確認ください。

関連製品|超微細結晶粒ステンレス鋼 nanoSUS®(ナノサス)

次回は結晶粒の微細化と加工性の関係について(最終回)となります。ぜひお読みください。

当社ではお客様のお悩みに合わせたご提案をしております。

お見積りやご相談は無料ですので、まずは気軽にお問い合わせください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ