金属の「疲労」とは?疲労破壊のメカニズムと疲労特性への影響因子を解説

金属材料に関する全60Pの技術資料を無料でダウンロードいただけます。

材料選定に必要な特性データをはじめ、重量・⻑さ換算表や硬さ換算表など金属にかかわる方にオススメのお役立ち資料です。

⇒ 技術資料ダウンロードはこちらから

材料に繰り返しの応力(荷重)がかかると引張強さなどの静的強度以下でも破壊にいたることがある。

このように、繰り返し応力下で破壊する強度が低くなることを「疲れ(疲労)」といい、その時の強度を「疲労強度」と言います。

疲労強度は、静的に測定される引張強さや降伏強度よりも低い強度になることが経験的に知られているため、繰り返しの応力がかかる部品や構造物の場合、疲労強度を考慮した設計が重要となります。

なお、疲れ(疲労)による破壊には以下のような特徴がみられます。

金属材料の疲労強度の測定方法は、JISの中でも疲れ(疲労)試験方法というタイトルでいくつか規定されています。

実際の部品は形状が複雑だったり、作用応力も規則的ではない場合が多いため、実用と同一条件での評価は難しくなります。そのため、疲労試験では一定の振幅応力を繰り返し与え、振幅応力の大小と破壊までの繰り返し数を測定する試験方法がとられています。

材料の形状や応力方向によって適した試験を採用しますが、当社は薄板の冷間圧延メーカーのため、主にJIS Z 2275に規定される「平板の平面曲げ疲れ試験」を用いて評価することが多いです。

なお、当社では2.5Nからの極低荷重制御により薄板・精密部品の評価に適した試験装置『高精度疲労試験機( Instron Electro-Puls E1000)』も所有しており、自社材料の基礎研究での利用はもちろん、お客様における不具合調査などを行っております。調査内容によっては受託試験にも対応しております。

◆高精度疲労試験機について詳しく知りたい方はこちら

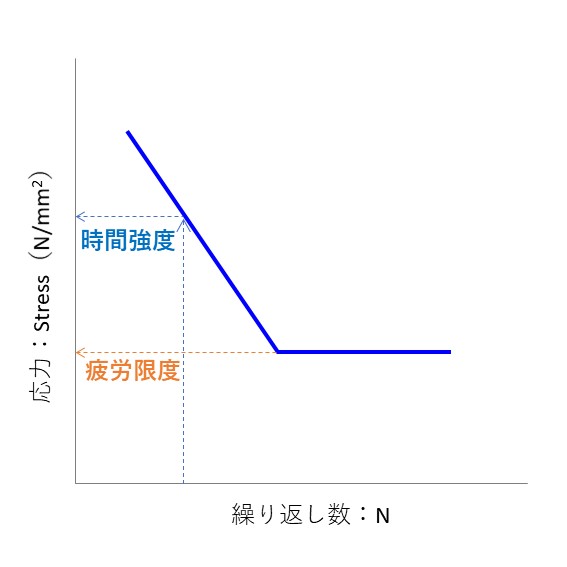

上記試験で測定したデータを、縦軸に応力振幅:S(Stress)、横軸に破壊までの繰返し数:N(Number)で描いたグラフを『S-N曲線』と呼び、以下のようなグラフとなります。

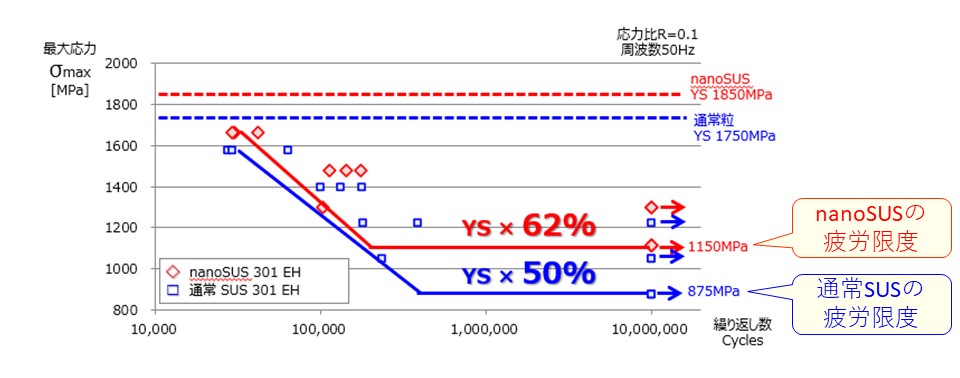

参考までに、当社nanoSUS(ナノサス)のS-N曲線を示します。

nanoSUSについて詳しく知りたい方はこちら

⇒ 超微細結晶粒ステンレス鋼 nanoSUS®(ナノサス)│nanoSUS 301, nanoSUS 304

nanoSUSの疲労強度が通常の材料よりも高い理由は以下の記事で解説しています。

各データ(プロット)は、試験片が破壊したもの(例:◇)と破壊しなかったもの(例:◇→)で区別して表示され、グラフの右下付近では曲線が水平になります。

水平部の応力を「疲労限度(疲労限)」と呼び、これより小さい応力では破壊しないことを示しています。

アルミニウムや銅などの非鉄材料においては、疲労限度が明確には見られません。

疲れが問題にならない(そこまでの繰り返し数がかからないことが想定される)場合は、想定される繰り返し数に対する強度である「時間強度」を用いることもあり、疲労限度よりも大きな応力での使用が可能になります。

なお、一般的に引張強さ(もしくは降伏強度)と疲労限度は比例関係にあります。

※但し、引張強さが極めて高い場合や変則的な調質をおこなった材料はこの限りではありません。

また、疲労強度は、材料の表面状態(粗さ、疵、錆、硬さなど)にも大きく影響されるため、疲労限度を向上させたい場合は、表面硬さを上げる、表面に残留応力を付与(ショットピーニングなど)するなどの表面処理が有効な手段となります。

ちょこっとメモ

S-N曲線と似た言葉にS-S曲線(応力-ひずみ曲線)もあります。 S-S曲線は、縦軸を応力(Stress)、横軸をひずみ(Strain)として描いた曲線であり、引張強さを測定する際に得られます。

応力-ひずみ曲線については以下の記事も参考にしてください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ