金属エッチング加工とは?各方式の違いと発生しやすい不具合、その対策を解説

曲げ加工とは?

曲げ加工の技法や種類、曲げ加工時に起こりやすい不具合、またその対策などについて解説します。

曲げ加工とは、金属に圧力を加え塑性変形を起こし、所定の形状へ曲げる加工のことをいいます。

様々な用途、部品において最も良く使用される基本的な加工方法の一つです。

ちょこっとメモ

塑性変形とは?

物体に応力をかけて変形させたあと、応力を取除いても元の形に戻らず永久的なひずみが残る変形のことをいいます。反対に、応力を取除くと元の形に戻る変形を「弾性変形」といいます。

弾性と塑性については、こちらの記事でも解説していますので併せてご確認ください。

曲げ加工は目的の形状によって、加工方法が変わります。

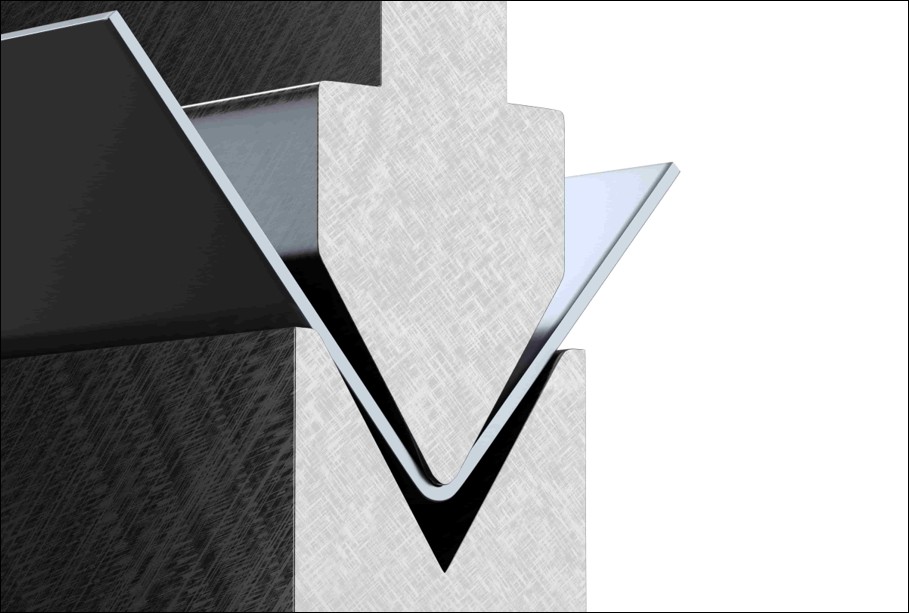

型曲げとは、金型の下型であるダイに金属をのせ、上型のパンチで材料を押し曲げる加工方法です。

加工した材料の形状により、V曲げやU曲げ、L曲げなどに分類することができます。

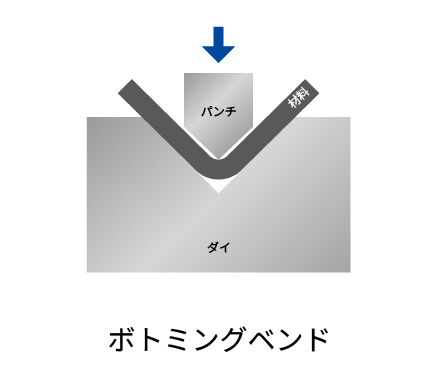

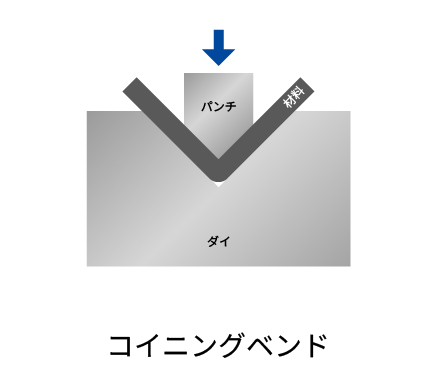

V曲げとは、V字形状のパンチとダイを用いて材料をV字型に成形する加工をいいます。

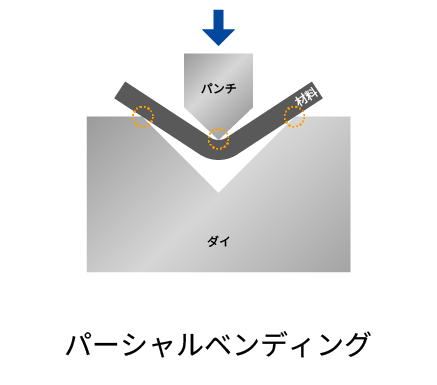

V曲げは、さらに以下の3つに分類するができます。

ダイの2点とパンチの1点の計3点のみを接触させた状態で行う曲げ加工です。

任意の角度に曲げることができるのが特徴であり、自由曲げとも呼ばれます。

パンチを金型の底(=ボトム)まで押込み成形する加工であり、「底突き曲げ」などとも呼ばれます。

比較的小さい圧力で、安定した曲げ角度が得られます。

パンチが食い込むほどの強い力で押込み成形する加工です。

ボトミングよりさらに正確な曲げの精度を得られますが、かなり大きな圧力が必要であり、一般的にはあまり用いられません。

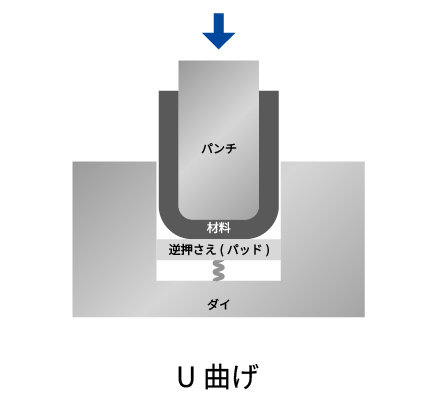

U曲げは、逆押さえ曲げとも呼ばれ、材料をUの字に曲げる加工です。

上からのパンチと下からの逆押さえ(パッド)で材料を挟み込み、圧力をかけて成形します。

2ヶ所同時に曲げることができるのが特徴です。

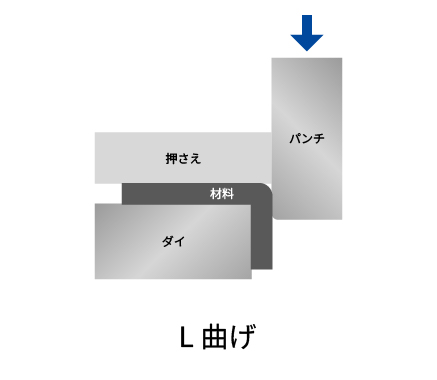

L曲げは、押さえ曲げとも呼ばれ、材料をL字状に曲げる加工です。

材料を片方の端をパッドで押さえた状態で、パンチで圧力をかけてL字(直角)に成形します。

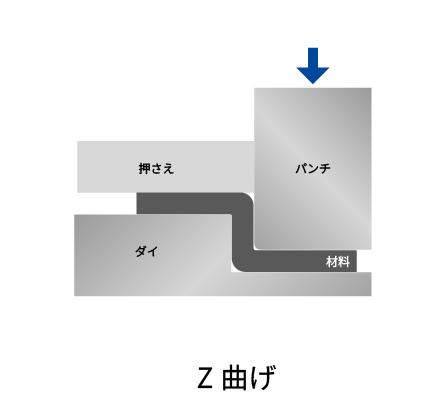

Z曲げは、曲げ戻しとも呼ばれ、材料をZ字状に曲げる加工です。

V曲げ、L曲げを2回繰り返してZ字型にする方法や、下図のように専用の金型を用いて1回の工程でZ字型にする方法などがあります。

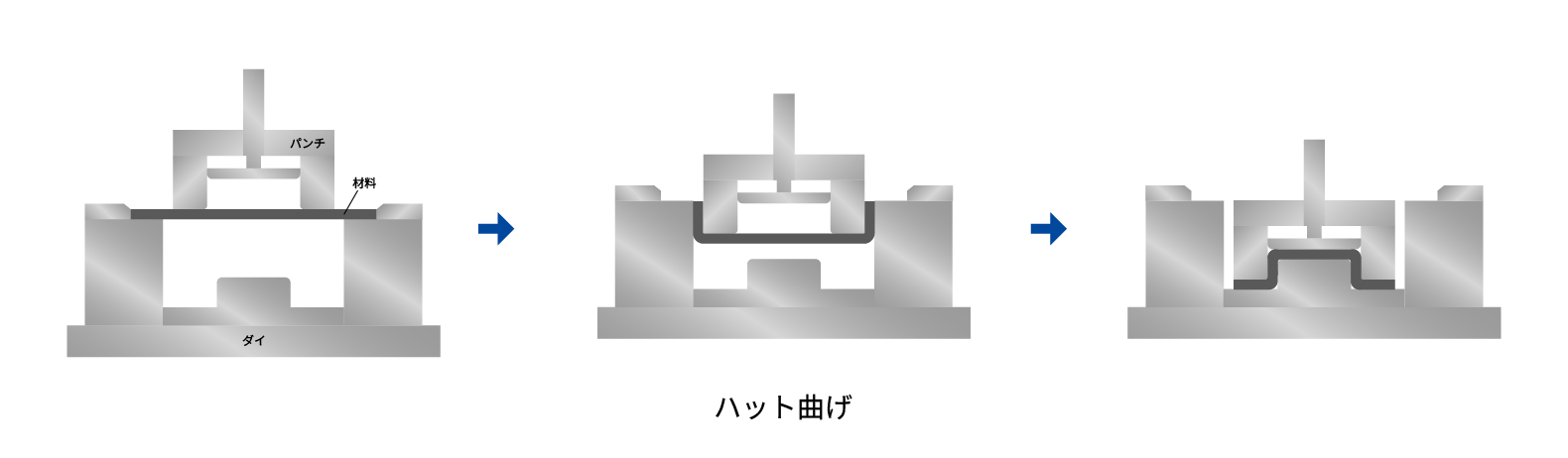

4か所を曲げてハットのような形状に曲げる加工です。

Z曲げを2回繰り返す方法や下図のように専用の金型を用い、まずU曲げを行った後、そのまま下降して再度曲げを加えることでハット型にする方法などがあります。

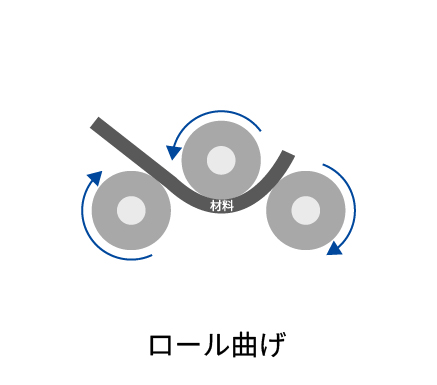

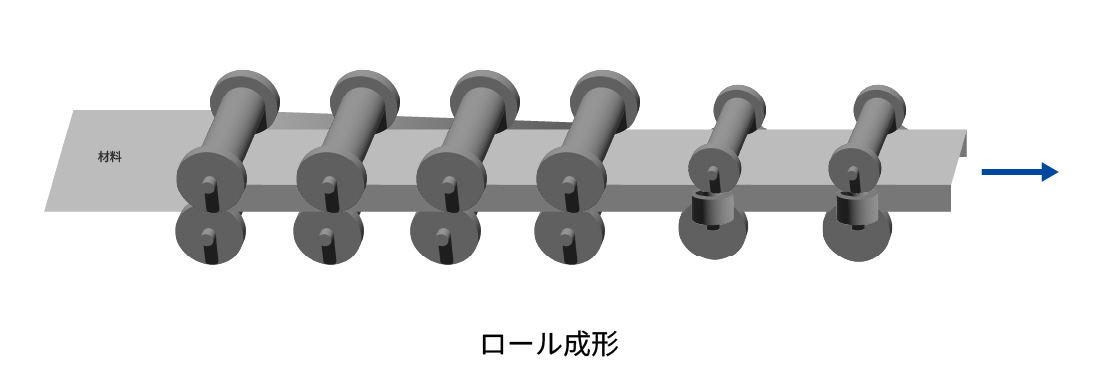

送り曲げとは、金型を用いず、複数のロールの間に材料を少しずつ送りながら曲げる加工です。複雑な形状や大きな曲げ角度を作れるのが特徴であり、「ロール曲げ」と「ロール成形」の2種類があります。

3本の回転ロールの間に材料を通すことで、材料を円筒状に曲げていく加工方法です。

複数の回転ロールの間に材料を通し、連続的に曲げていく加工方法で、長尺で複雑な断面形状の金属部材を効率よく加工できます。

フランジ成形とは、L曲げを応用した加工であり、材料の端にフランジ(=ツバ)をつくる加工です。

L曲げとは異なり加工線が湾曲するため、難易度の高い加工となっています。フランジは、曲げ加工以外に絞り加工や切削で成型する方法もあります。

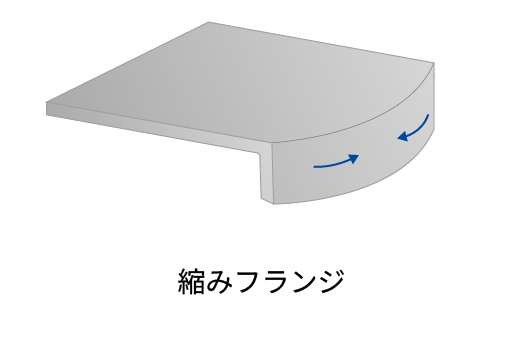

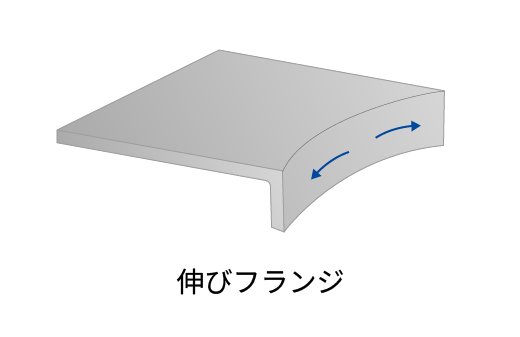

フランジ成形の基本形状には、「伸びフランジ」と「縮みフランジ」の2種類があります。

曲げ線が外側に湾曲するフランジ加工を「縮みフランジ」といいます。

曲げ線が内側に湾曲するフランジ加工を「伸びフランジ」といいます。

上記で説明した通り様々な形状に加工できる曲げ加工ですが、加工により次のような不具合が生じる場合があります。

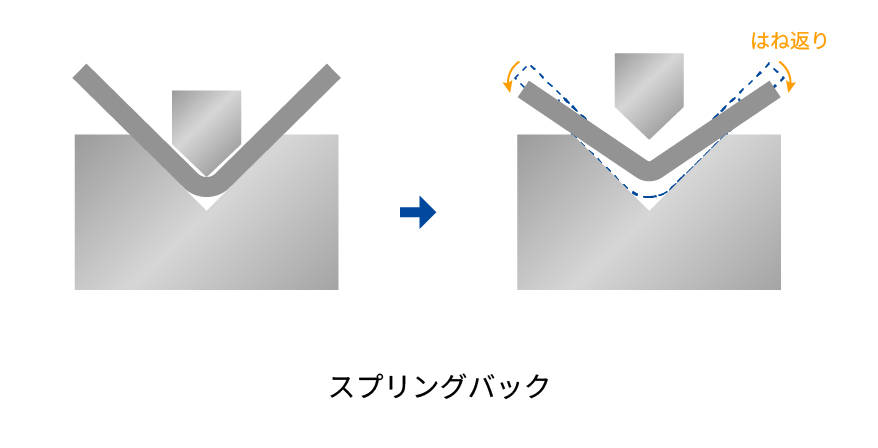

スプリングバックとは、材料を曲げ加工した際に、

荷重を取除くと曲げ角度がわずかに戻ってしまう現象のことをいいます。

金属を曲げた場合、内側には圧縮応力が、外側には引張応力がはたらきます。

そして荷重が取り除かれると、この圧縮と引張に反発して元の形に戻ろうとする力が働くため意図した曲げ角度よりわずかに開いてしますのです。

一般的に、以下のような条件下や材料ほどスプリングバックが大きくなる傾向にあります。

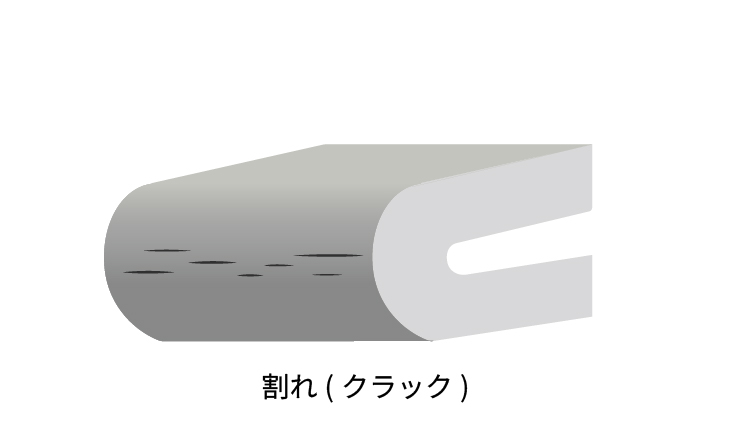

割れは(クラック)は、曲げ加工した材料の、曲げ部外側に割れが発生してしまう現象であり、曲げ加工の中で最も一般的な不具合です。

曲げ部外側の引張応力が材料の引張強度を越えると割れが発生し、製品の強度低下や折損などの問題に進展する恐れがあります。

以下のような条件下や材料ほど割れが発生しやすくなる傾向にあります。

設計図の寸法公差を満たさない”寸法不良”も曲げ加工でよくみられる不具合のひとつです。

特に厳しい公差が求められる精密部品などにおいては深刻な問題であり、

製品機能にまで影響を及ぼす可能性があります。

以下のような条件下や材料ほど寸法不良が発生しやすくなる傾向にあります。

では、上記で説明したような不具合を防ぐために、どのようなことができるでしょうか。

曲げ不良は、金型・機械・作業方法・材料など、さまざまな要因によって発生しますが、本記事ではその中でも「材料要因」に焦点を当て、主な対策について解説します。

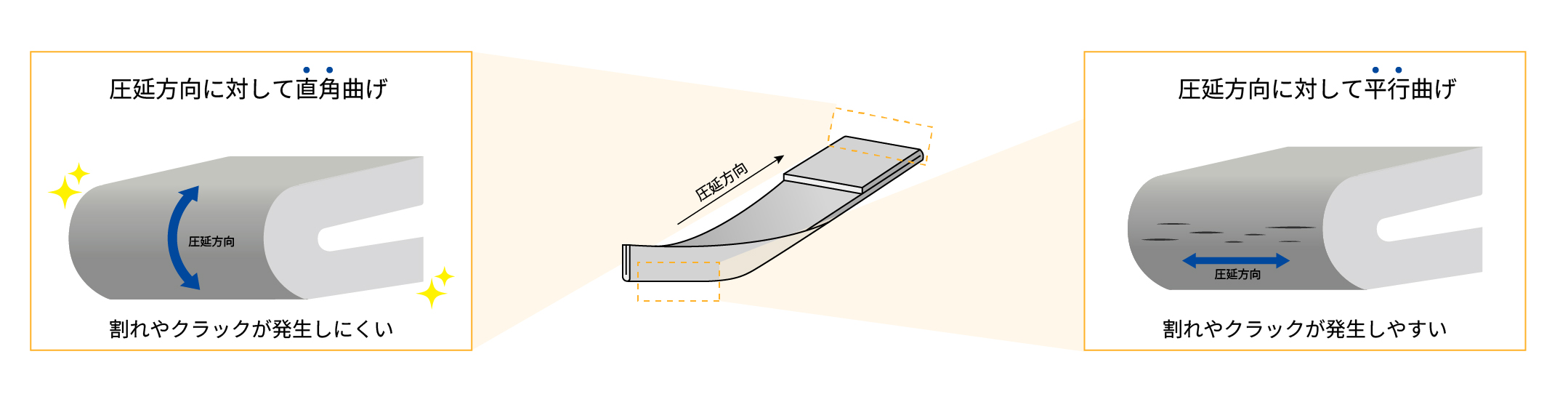

割れ(クラック)を防ぐためには、材料の圧延方向を考慮することが重要です。

圧延方向に平行に曲げると、結晶粒の配向に沿って割れが進展しやすく、クラックが発生する可能性が高くなります。そのため、割れを防止するには圧延方向に対して直角に曲げることが有効です。

ただし、圧延方向を考慮した加工を行うと設計の自由度が制限されるという問題も発生します。

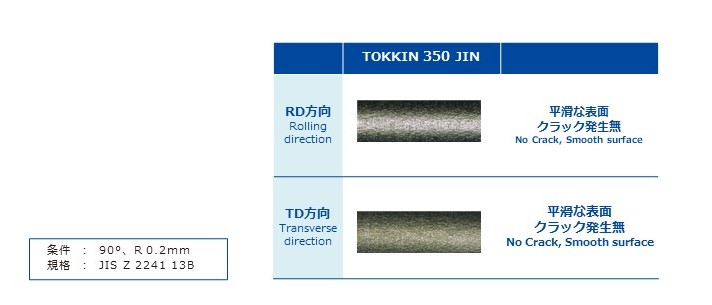

このような問題を解決するためには、方向による性質の違い(=異方性)が少ない材料を使用することも有効な手段です。

当社オリジナル鋼種の「TOKKIN® JIN® シリーズ」なら異方性が少ないため、向きを気にせず加工が可能です。

クラックや異方性によるレイアウトの制限にお悩みの方は、ぜひ詳細をご確認ください。

また、圧延方向や異方性については、以下の記事にて詳しく解説しています。

併せてご確認ください。

材料の伸び率も割れ(クラック)の発生に大きな影響を与えます。

伸び率の低い材料は、限界曲げ半径が大きいため、曲げ加工時に割れが発生しやすくなり、反対に、伸び率の高い材料ほど限界曲げ半径が小さくなり、割れにくくなります。

ちょこっとメモ

材料の伸び率から加工限界の最小曲げ半径を予測することが可能です。

以下の記事にて詳しく解説していますので、ご確認ください。

ただし、一般的に金属材料は伸び率(延性)を優先すると強度が低下するため、

「強度を犠牲にして延性を確保している」といったお悩みをお持ちの方も少なくないと思います。

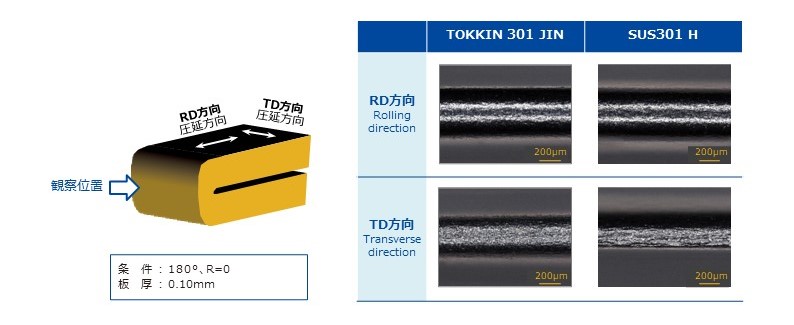

当社の「TOKKIN JINシリーズ」は、異方性が小さいことに加え、優れた”強度×延性バランス”をもつことも大きな特徴のひとつであり、SUS301-Hと同等強度ながら、複雑な加工にも対応が可能です。

強度と延性の両立にお悩みの方は、ぜひ以下より詳細をご確認ください。

\SUS301,SU304と比較した耐力/伸び率は?╱

材料の板厚や硬さも曲げ角度に大きな影響を与えるため、

バラツキがあると、曲げ角度が安定せず組立不良や外観不良に繋がる可能性があります。

特に、精密部品などにおいてはわずかなズレが製品の品質に大きな影響を与える場合があるため、

全長にわたってバラツキの少ない高精度な材料を使用することが重要です。

当社の「高精度板厚材料」はJIS規格や他社材よりも更に厳しい板厚公差内で製造した製品であり、

厚さばらつきの少なさから、曲げ角度・寸法安定による品質向上が期待できます。

製品ページにて、JIS規格や他社材との公差比較を掲載していますので、ぜひ以下よりご確認ください。

また、当社では、一般材にはない硬さ規格の材料をカスタムメイドで製造することが可能です。

「一般材だと硬さのバラツキが大きく、曲げ角度が安定しない…」といったお悩みはありませんか?

お客様の課題・用途に合わせた材料をカスタムメイドで提供いたします。

ぜひ、お気軽にお問合せください。

実際に市中材の硬さバラツキに悩まれていたお客様の課題を解決した事例も公開中です。

以下よりぜひご覧ください。

以上、曲げ加工の種類と不具合、また不具合の予防策について解説いたしました。

本記事内でご紹介した、「TOKKIN JINシリーズ」と「高精度板厚製品」の詳細は以下よりご確認いただけます。

また、その他お悩みなどございましたら、お気軽にお問い合わせください。

お客様の課題にあった材料をご提案させていただきます。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ