金属の「疲労」とは?疲労破壊のメカニズムと疲労特性への影響因子を解説

アルマイトとは、陽極酸化(電気化学反応)によりアルミニウム表面に人工的に酸化被膜を生成させる処理のことです。

アルミニウムは非常に酸化しやすく、空気中に触れていると自然に酸化被膜が生成されます。

しかし、この酸化被膜は約0.002μmと非常に薄く、一時的な耐食性はあるものの環境によっては腐食してしまうため、アルマイト処理を施し表面を保護する必要があります。アルマイトの膜厚は5~25μm程度が一般的なようです。

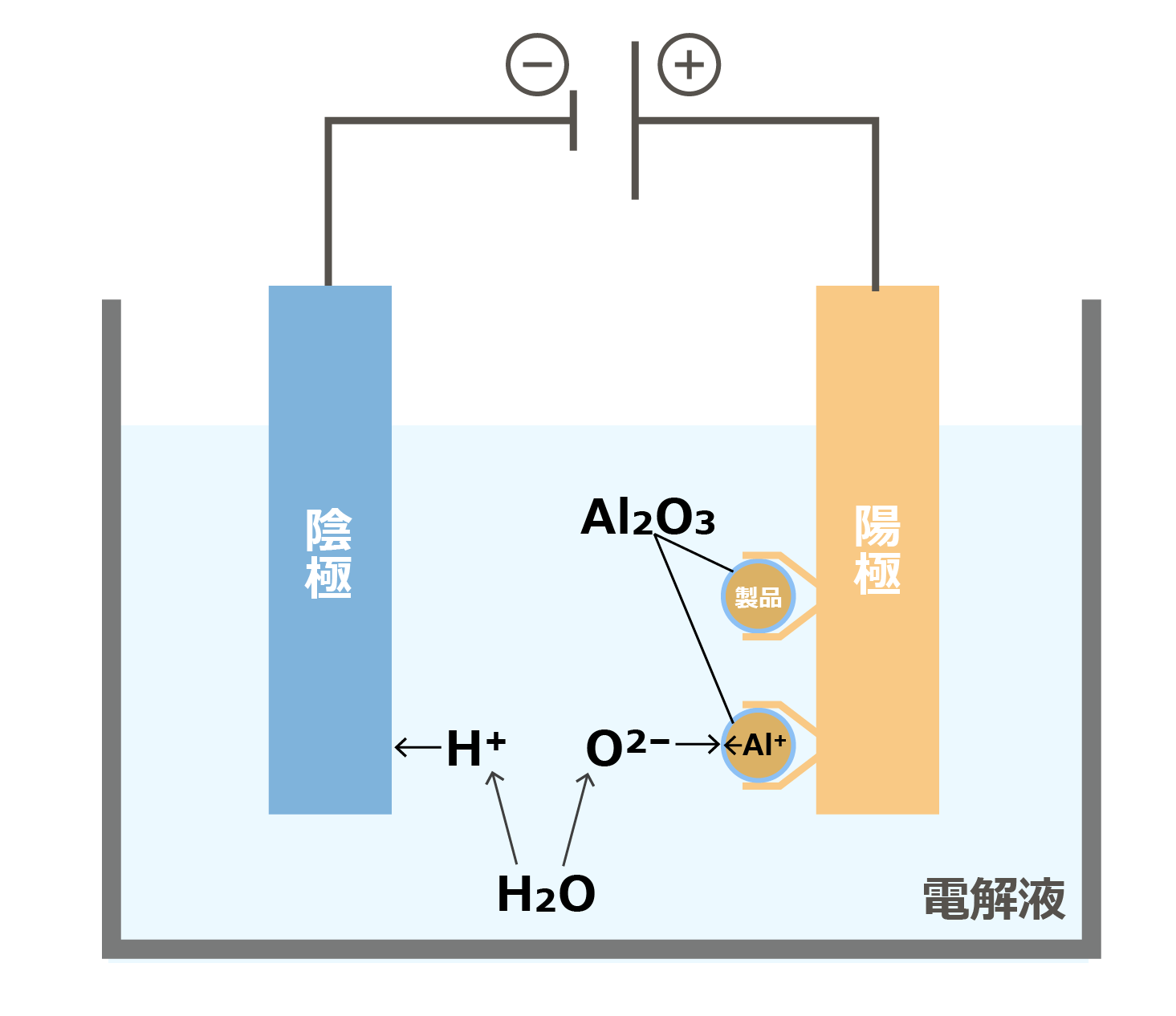

アルマイト処理は、硫酸やシュウ酸などの溶液中にアルミニウム製品を入れ電気分解をすることで生成します。下図のように、アルミニウム製品を陽極とし、電流を流すことで水の電気分解によって発生した酸素イオンとアルミニウムが反応して、製品表面に酸化アルミニウムが生成されます。

反応式

Al→Al3++3e H₂O→O2-+2H+ 2Al3++3O2-→Al2O3

ちょこっとメモ

アルマイトを発明したのは日本人!?

実は、アルマイトを発明したのは理化学研究所の日本人の研究グループなのです。 理化学研究所の創立当初から研究が行われ、植木栄氏によって発明されました。 そして、1931年に宮田聡氏によって特許が取得され「アルマイト」が登録商標となり、以降、世界中に広まり様々な製品にその技術が使用されています。

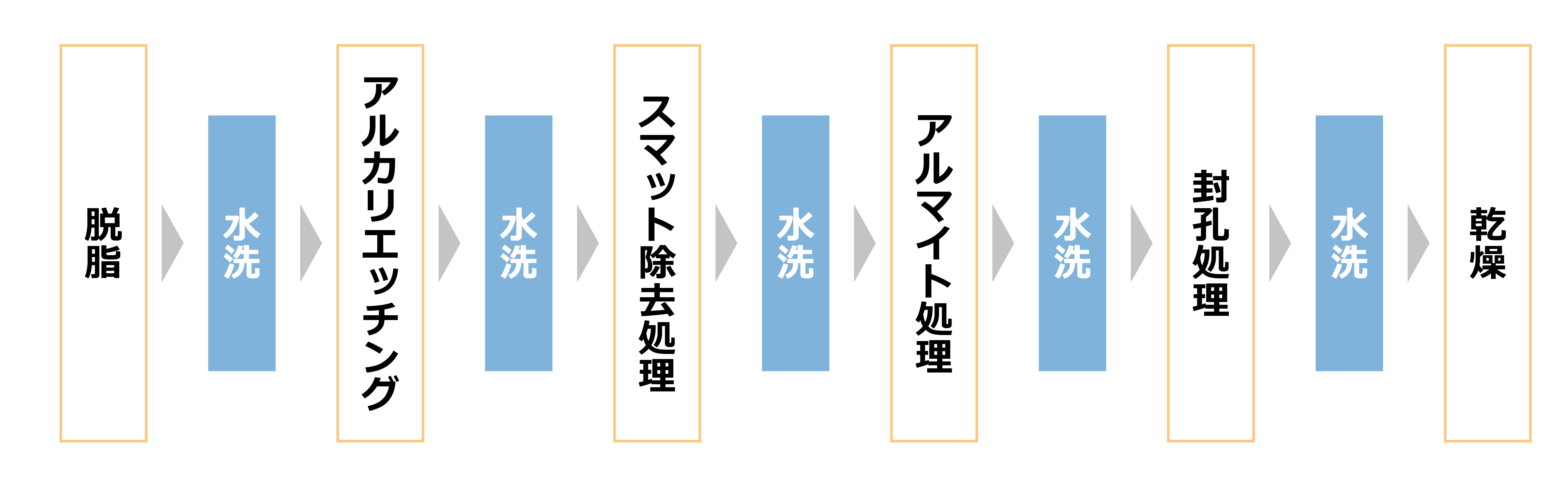

アルマイト処理の工程は以下の流れの通りです。

脱脂から乾燥までの各工程の間に水洗をはさみながら、処理を行っていきます。

水洗は、①次工程へ薬品を持ち込まない ②表面の残留物を除去する という目的の為に行われています。

アルミニウム表面の汚れや、油分を除去します。

脱脂方法には、有機溶剤法、界面活性剤法、酸性脱脂法(硫酸法)、電解脱脂法、アルカリ脱脂法、乳剤脱脂法等があり、

付着している油の種類などにより脱脂方法が使い分けられています。

アルカリ性の溶液にアルミニウムを浸け、酸化被膜や脱脂にて取り切れなかった油分などを除去します。

アルカリエッチングの工程においては、不純物や合金成分などは溶解されず鉄や銅・マグネシウム・ケイ素など(スマット)は表面に粉末として出てきてしまいます。

前工程にて表面に出てきてしまったスマットを、硝酸を含んだ酸性の溶液等を使用し除去します。

ラックにアルミ製品をとりつけ、溶液中に浸けて電気分解を行うことで被膜を生成させます。

アルマイト処理を行った材料は、酸化被膜に六角形の孔が多数存在します。

この孔をふさぐと耐食性や耐久性が向上するため、封孔処理を行います。

この封孔処理の前に孔の中に染料を入れることで様々な色を付けることも可能で、染色したものをカラーアルマイトと呼びます。

製品を乾燥させたら、検査を行い梱包、出荷されます。

アルマイトは、自然に生成される酸化被膜よりも厚い被膜が生成されるので、耐食性の向上が期待できます。

アルミニウムは電気を流しますが、アルマイト被膜は、電気を通さないため絶縁性を向上することができます。

アルミニウムの硬さは45~100HVですが、硬質アルマイトであれば、HV400以上の硬さを出すことができます。

硬質アルマイト処理を施した素材は、自動車エンジン部品や航空機の部品など、耐摩耗性や強度が求められるシーンで活用されます。

銀、銅、金に次いで熱伝導率の高いアルミニウムですが、アルマイト膜の熱伝導率は、アルミニウムと比べると約1/3低くなっています。

アルマイト被膜自体は透明ですが、電解によりできた被膜の穴の中に専用の染料を吸着させることで、様々なカラーに着色することができます。

アルミニウムの軽量、熱伝導が良いという特性に加え、着色することによりデザイン性も向上するため、アウトドアグッズやカトラリー、パソコンのフレームなど美観性が求められるものに使用されています。

ちょこっとメモ

アルミニウムと同様に、チタンも陽極酸化による酸化被膜生成で様々な色を出すことができます。

(カラーチタンと呼ばれることが多い。)

チタンの酸化被膜もアルマイト同様に無色ですが、チタンにおいては酸化被膜により入射光と反射光の干渉がおこることで着色されているように見え、酸化被膜の厚さによって光の波長を調整することで、色調を変えることができます。なお、染料を使わず着色できるため、食品や医療用途などでも使用できるというメリットがあります。

アルマイトは柔軟性がないため、アルマイト処理を施した製品に加工を行ったり、曲げたりするとアルマイト被膜が破れたり、剥がれたりすることがあります。

アルマイト被膜は、アルミニウムに比べ熱膨張係数が1/5と低いため100℃以上の環境下では、母材であるアルミニウムのひずみにアルマイト被膜が追従できずクラック(割れ)が発生してしまいます。

JIS規格にあるアルマイトの皮膜厚さの等級分類は下表の通りです。(JIS H8601:1999による)

表1:被膜厚さの等級

| 等級 | AA3 | AA5 | AA6 | AA10 | AA15 | AA20 | AA25 |

|---|---|---|---|---|---|---|---|

| 平均皮膜厚さ | 3.0以上 | 5.0以上 | 6.0以上 | 10.0以上 | 15.0以上 | 20.0以上 | 25.0以上 |

アルマイト処理を施した製品は、一般的に耐摩耗性や耐久性が求められる場所にて使用されますが、

JIS規格に定められるアルマイトの被膜厚さの等級と主な用途例は下表の通りです。(JIS H8601:1999よる)

皮膜厚さの等級は、製品の用途および使用環境を考慮して選択するが、受渡当事者間で特別な協定がない限り、以下の表2による。用途によって特別な皮膜厚さが要求される場合は、表1にない平均皮膜厚さを決めてもよい。

表2:被膜厚さの等級と主な用途例

| 皮膜厚さの等級 | 主な用途例 |

|---|---|

| AA3 | 反射板、家電部品(内部)など |

| AA5 AA6 AA10 |

台所用品、日用品、家電部品、車両点検、家具・建築部材(内装)など |

| AA15 AA20 AA25 |

台所用品、車両外装、土木・建築部材(屋外)、船舶用品など |

備考:用途上必要な場合は、受渡当事者間の協定によって平均皮膜厚さの等級によらず、最低皮膜厚さを取り決めても良い。

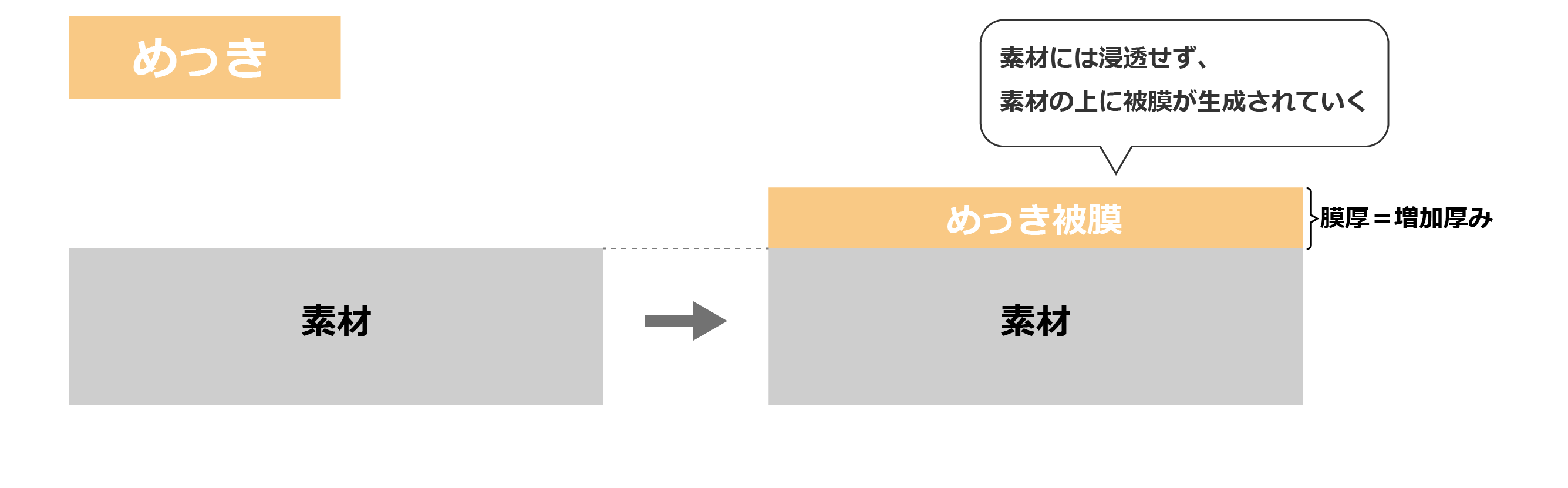

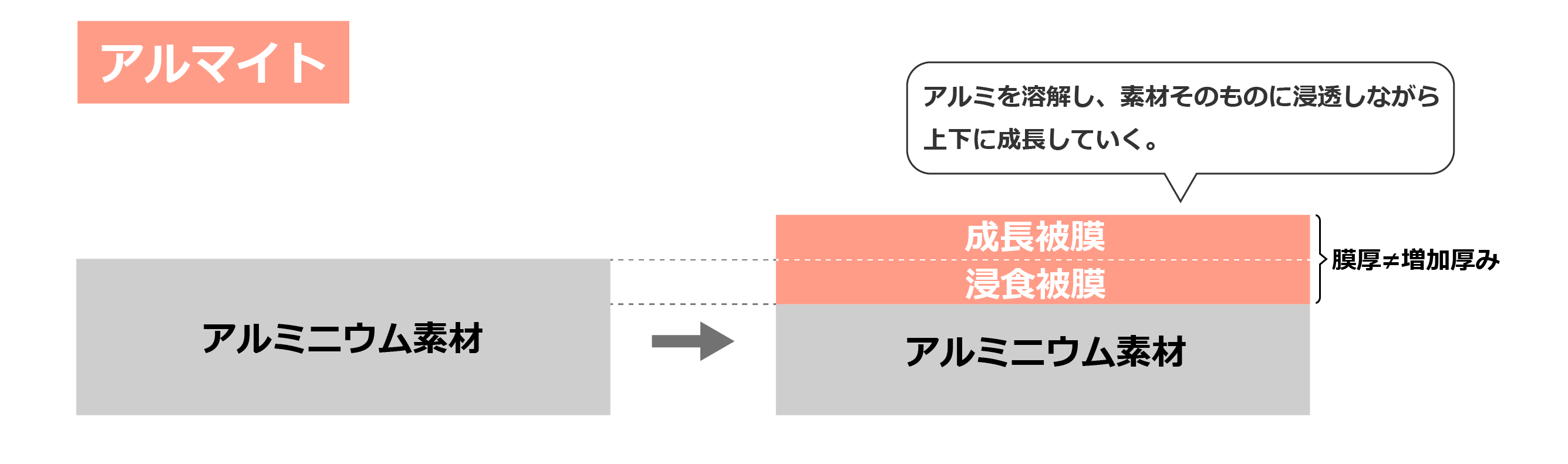

アルマイト処理とよく間違われやすいのが電気めっきですが、以下のような点でアルマイトと電気めっきは大きく異なります。

電気めっきは、めっきをつけたい素材をー極にセットし電流を流しますが、アルマイトは、アルマイト処理を施したい製品を+極にセットし電流を流します。

めっきは、金属皮膜を製品表面に生成させますが、アルマイトは酸化被膜を生成させます。

めっきは、素材の上に膜が重なりめっき膜が生成されていきますが、アルマイトは、アルミニウムを溶解しながら酸化被膜が生成され、皮膜がアルマイト素地に入り込みながら内部と外部の両方へ成長しています。

アルマイト処理を行ったもの修正し、再度処理を施すことは可能ですが、内部に浸透しながら生成された浸透被膜を取除く必要があるので、修正すればするほど肉痩せしていきます。そのため、厳しい寸法公差が求められる製品には注意が必要となってきます。

めっきについては、こちらの記事にて詳しく解説していますので併せてご確認ください。

以上アルマイトについて解説いたしました。

特殊金属エクセルでは、精密金属材料の開発・製造・販売を行っております。

金属材料に関して疑問点やお困りごとがございましたら、お問い合わせフォームよりお気軽にお問い合わせください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ