【図解で解説】非破壊検査とは?試験の種類・方法とメリット・デメリット

エッチングとは?

ウェットエッチング、ガスエッチング、反応性イオンエッチングなど各方式の違いや、エッチング加工時に起こりやすい不具合、

エッチング性を向上する方法など実務に役立つ情報をわかりやすく解説しています。

金属加工におけるエッチングとは、酸やアルカリなどの腐食液、または反応性のガスを用いて不要な部分を除去し、 目的の形状を得る加工のことです。

中性ヨーロッパの時代に、銅版画の技術の一種として発展してきた長い歴史があり、

現代では、高精密な加工が可能であることから、半導体部品や電子部品などの製造において欠かせない技術となっています。![]()

エッチング加工には以下のようなメリットがあります。

エッチングは、 切削加工 などでは困難な複雑な形状も高精度で加工できるという特徴があります。

特に、厚さ0.005㎜から2㎜程度の薄板の加工に適しており、近年需要が拡大している電子部品の小型化・薄型化に 大きく貢献しています。

エッチングは切削加工などと異なり金型が不要なため、初期費用が大幅に抑えられ、低コストでの加工が可能です。

前述した通り金型設計が不要なため、短期間での対応が可能です。

また、設計変更にも柔軟できます。

エッチング加工には以下のようなデメリットがあります。

酸やアルカリといった腐食液を使用するため、適切な保護具を着用して加工を行うなど、安全管理が必須です。

また、廃液の処理においても環境負荷に配慮した管理が求められます。

エッチングは薄板の精密加工に適していますが、

板厚が増すにつれて加工精度が低下するため、厚板の加工には向いていません。

一般的には、厚さ2mmを越えると加工精度が低下するといわれています。

エッチングは腐食液などで金属を溶かして成形するため、曲げ加工はできません。

必要であればエッチングの後に曲げ加工の工程を追加しなければなりません。

エッチングにはさまざまな方法がありますが、基本的な加工工程は以下のとおりです。

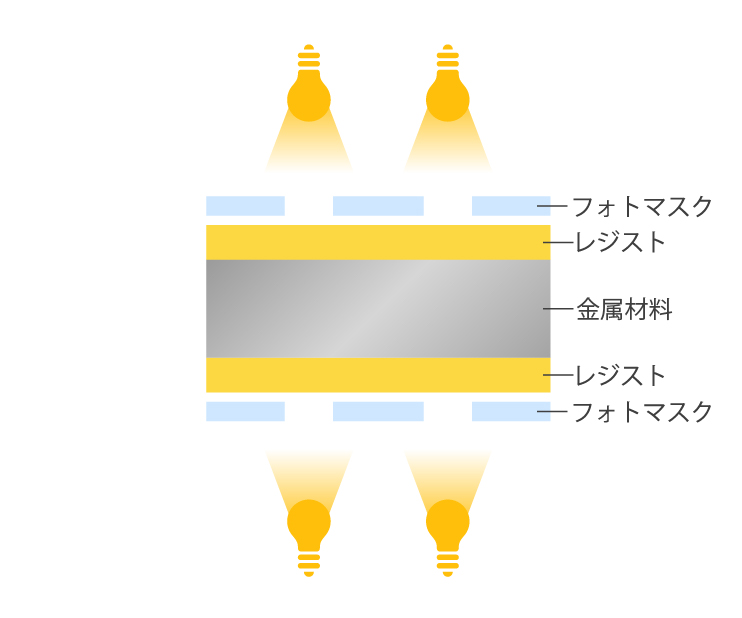

設計データをもとに、ガラスなどの透明なプレートの上にマスクパターンを描き、フォトマスクを作成します。

フォトマスクは、光を透過する部分と遮光する部分で構成され、この構造によってパターンが転写されます。

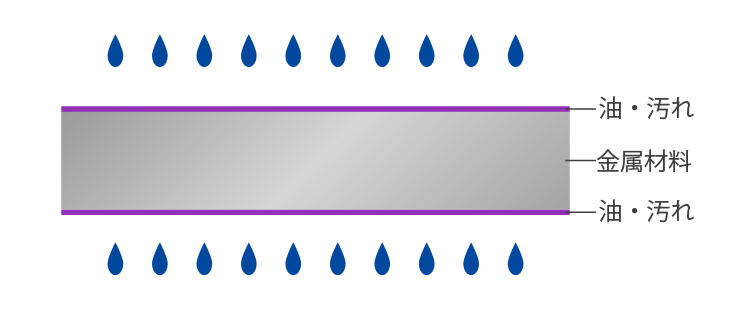

被エッチング材の脱脂・洗浄を行い、材料表面の汚れや不純物を除去します。

被エッチング材の上にレジスト(保護膜)をコーティングします。

レジストが塗布された被エッチング材の上にフォトマスクをのせ、紫外線を照射します。

これによりレジストにパターンが転写されます。

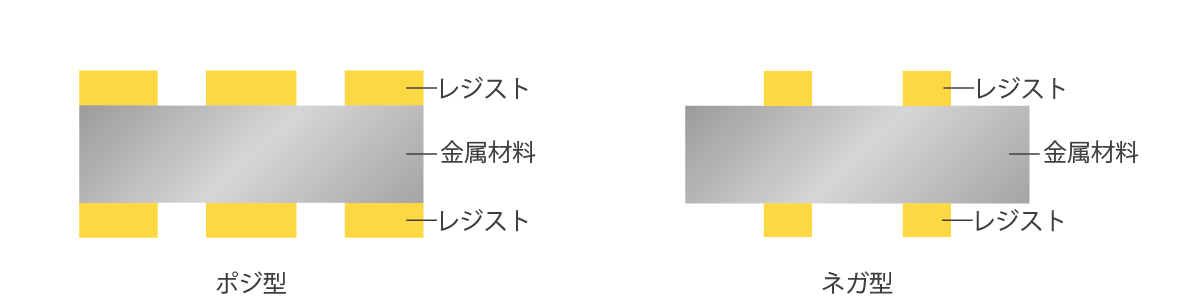

レジストは2種類あり、ポジ型レジストの場合は露光部の溶解性が高くなり、 ネガ形レジストの場合は露光部の溶解性が低下します。

現像液を用いて不要なレジストを除去し、パターンを現像します。

ポジ型の場合は露光部が除去され、ネガ型の場合は露光部以外が除去されます。

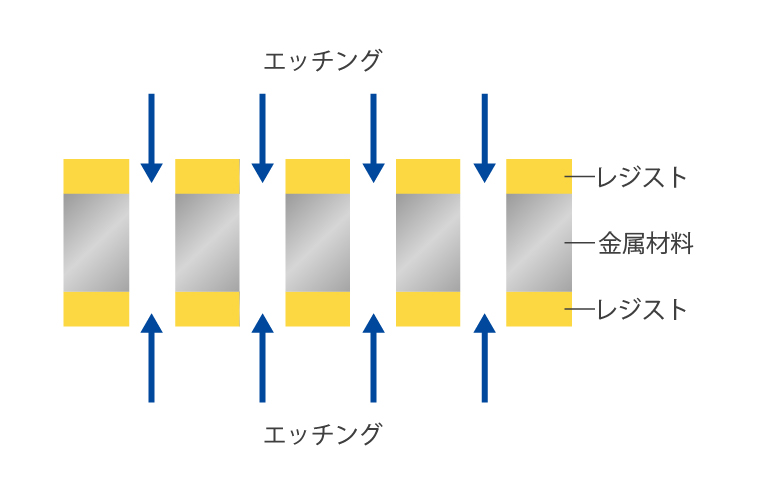

エッチングを行います。

レジストでマスクされた箇所以外が腐食し、パターンが形成されます。

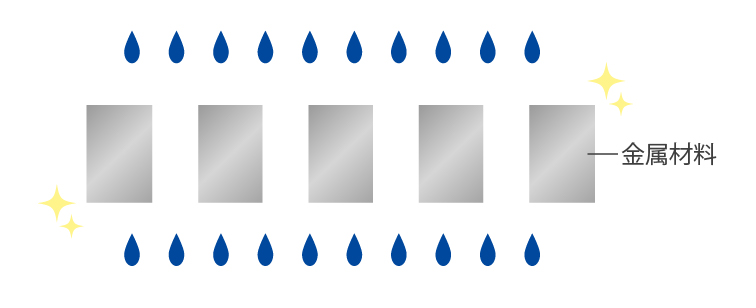

表面の不要なレジストを除去し、洗浄を行います。

上述した工程⑥で行うエッチングは、「ドライエッチング」と「ウェットエッチング」の2種類に分けることができます。

それぞれの方法、特徴についてみていきましょう。

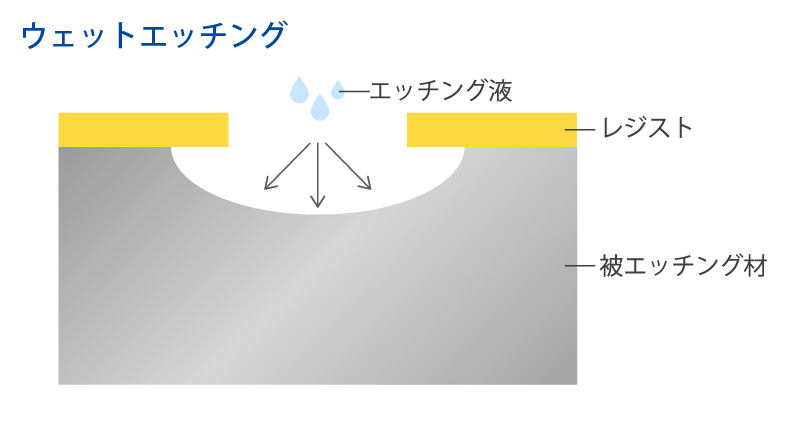

エッチング液と呼ばれる腐食作用のある溶液を用いてエッチングを行う方法です。

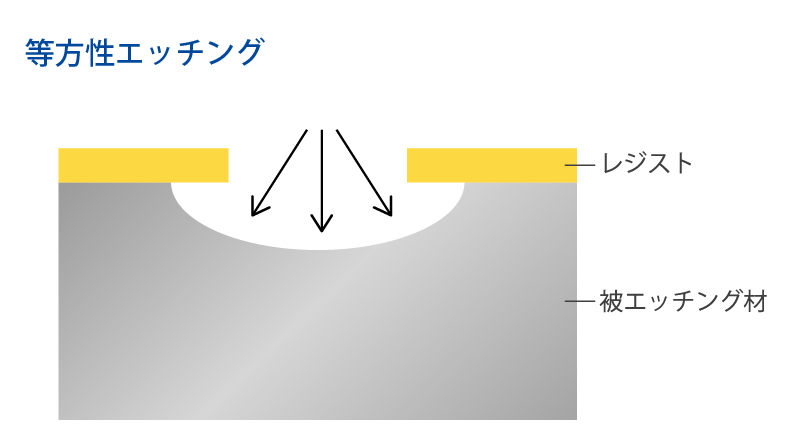

コストが安価であり、同時に多くの材料を処理できるため生産性に優れているという特徴がある一方、 加工精度はドライエッチングに劣ります。 ウェットエッチングは、等方性エッチングが基本です。

溶液を用いず、反応性ガスまたはプラズマを利用してエッチングを行う方法です。

加工精度が高い一方、ウェットエッチングに比べてコストが高いというデメリットがあります。

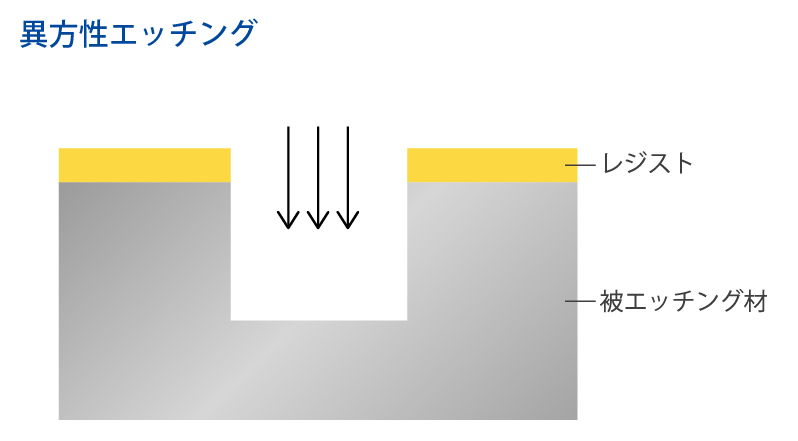

ドライエッチングは、異方性エッチングが基本です。

ドライエッチングはさらに、以下の3つに分類することができます。

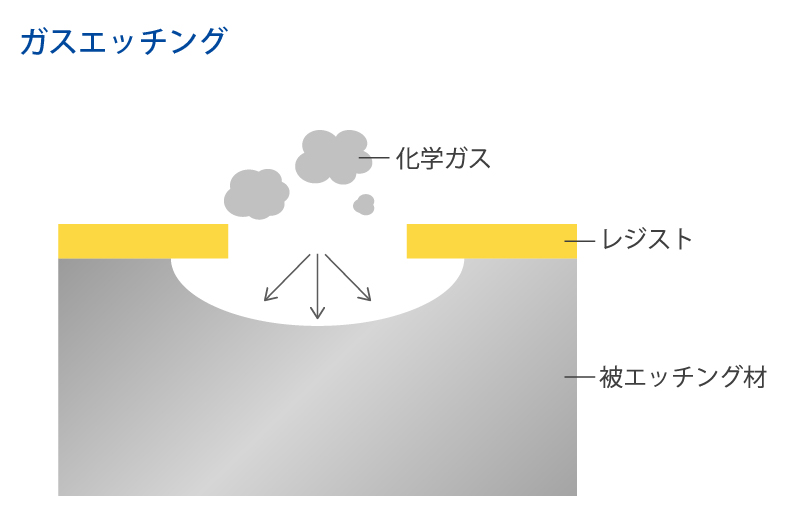

化学ガス(主にフッ化ガス)と材料表面で化学反応を起こすことでエッチングを行う加工方法です。

ウェットエッチングと同じ等方性エッチングを示します。

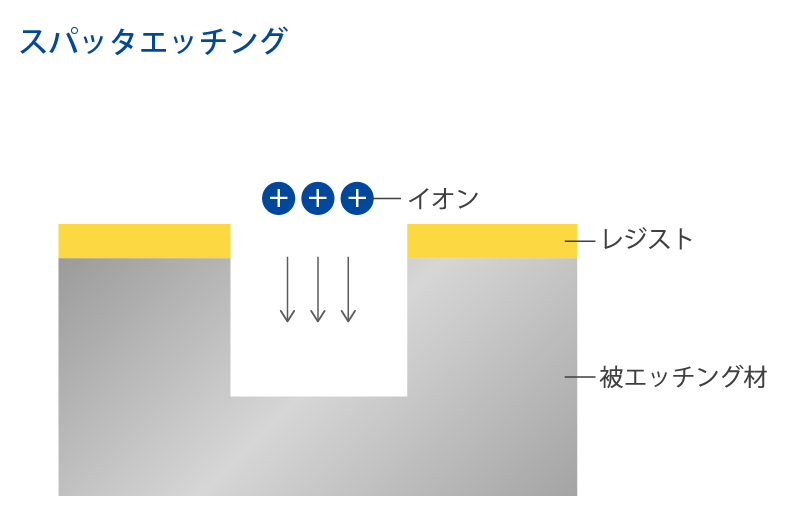

不活性ガスによりプラズマを発生させ、生成したイオンを高速で材料にぶつけることにより 物理的に材料を削るエッチング加工です。

選択性は低く、異方性を示します。

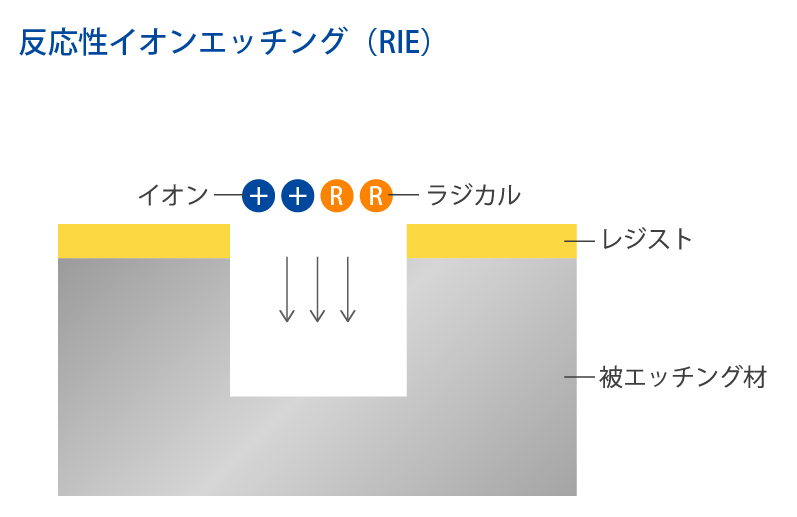

スパッタエッチングと同様に、プラズマにより発生したイオンの衝突による物理的な作用に加えて、 ラジカルの化学反応によりエッチングを行う方法です。

物理的、化学的両方の側面からエッチングを行うため、優れた選択性と速い加工精度をもつことが特徴であり ドライエッチングの中でも主流の方法となっています。 異方性エッチングを示します。

ちょこっとメモ

エッチングが垂直方向と水平方向に均等な速度で進む加工のこと。

高精度な加工は難しく、エッジが丸みを帯びた形状になります。

エッチングが一定方向にのみ進行する加工のこと。

等方性エッチングより高精度な加工が可能であり、微細加工が求められる事が多い近年は主流の方法となっています。

腐食ムラにより凹凸ができたり、ざらつきが生じたりする現象です。

主な原因としては、材料表面に不純物や油分が残っていることや、エッチング液の濃度や温度が均一でないこと、 金属素材の結晶構造によりエッチング液の進行速度に差が出ることなどが挙げられます。

美観性の低下だけでなく、めっき被膜の密着不良などを引き起こすことがあります。

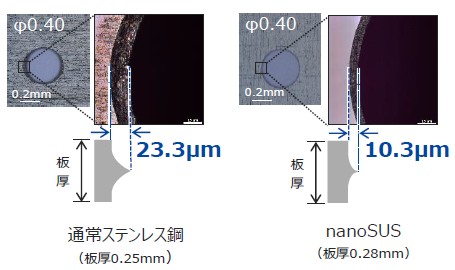

テーパーとは、材料をエッチングする際に断面の中心に形成される出っ張りのことです。

エッチング液は深さ方向だけでなく横方向にも広がるため、垂直な断面を形成することが望まれる場合においても 断面が傾斜した「テーパー形状」が形成されてしまいます。

テーパー幅が大きくなると、設計値と実寸値が異なる寸法不良や 部品の組み立て不良といった問題を引き起こす可能性があります。

美観性の低下だけでなく、めっき被膜の密着不良などを引き起こすことがあります。

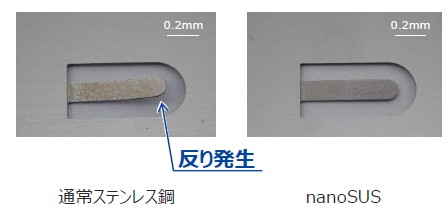

ハーフエッチングを行う際に発生する現象です。

片面からのみエッチングを行うことで、材料の板厚方向の内部応力バランスが崩れ、板全体が湾曲してしまいます。

反りが大きくなると、テーパー幅の増大と同様に寸法不良や組み立て不良の原因となる場合があります。

では、上記で説明したような不具合を防ぐために、どのようなことができるでしょうか。

材料表面に油分や汚れが付着していると、エッチングムラや肌荒れの原因になります。

そのため、脱脂や水洗、酸洗を行い、不要な汚れを除去することが非常に重要です。

表面を均一な状態に整えることで、エッチング液が材料全体に均一に反応し、加工の安定性が向上します。

エッチング剤の濃度や温度も加工精度に影響を及ぼします。

均一でないと、一部だけ反応が早く進み、深く削れてしまうなど、仕上がりにムラが生じることがあります。

品質の安定性を保つためにも、適切な濃度・温度管理が求められます。

金属材料の結晶構造はエッチング性に大きく影響するため、適切な材料を選定することも非常に重要です。

当社の平均結晶粒を1ミクロンまで微細化し加工性を向上させた「 超微細粒ステンレス鋼 nanoSUS 」であれば、 上述したような不具合の改善が期待でき、より高精度な加工が可能です。

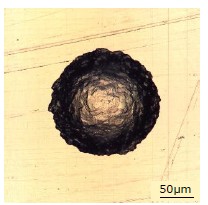

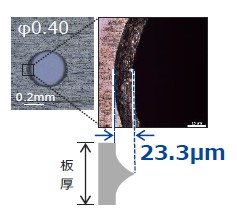

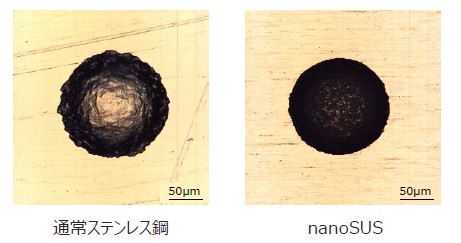

以下に、通常ステンレス鋼と nanoSUS のエッチング性を比較した写真を示します。

nanoSUSは、ハーフエッチング後の肌荒れが少なく、 丸穴の輪郭も精度よく加工できます。

nanoSUSは、同等強度の通常ステンレス鋼よりも内部応力を低く抑えられるため、反りが大幅に改善されます。

nanoSUSは、エッチング断面に見られるテーパー幅が抑えら れ、寸法精度の向上や形状の安定化になります。

結晶粒の微細化がエッチング品質を向上させる理由については、こちらの記事でも解説していますので、

併せてお読みください。

以上、エッチングについて解説いたしました。

nanoSUSのエッチング性に関しては、リーフレットにてさらに詳しくご紹介しています。

ご興味のある方は、ぜひ以下よりダウンロードください。

また、今回解説したエッチング性に限らず金属材料に関してお悩みのある方は、ぜひ一度当社にご相談ください。

材料特性、用途、お客様の課題などを考慮し、最適な材料をご提案させていただきます。

以下フォームに必要事項をご記入いただき「送信」を押してください。

ご入力いただいたメールアドレスに【ダウンロードURLを記載したメール】を送信いたします。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ