金属疲労とは、繰返しの負荷により材料内部に微小な損傷が蓄積し、強度が低下する現象のことです。

本記事では、疲労破壊のメカニズム、特徴、疲労破壊の種類、疲労特性に影響する因子などについて解説します。

金属の「疲労」について

通常、材料は引張強度を超える負荷が加わると破断しますが、 引張強度よりも小さい応力であっても、繰返し作用することで破断に至る場合があります。

これは、繰返しの負荷により材料内部に微小な損傷が蓄積し、強度が低下する「疲労」という現象が生じるためです。この繰返し荷重に耐えられる強度のことを「疲労強度」、疲労による破壊のことを「疲労破壊」といいます。

疲労強度についてはこちらの記事で詳しく解説していますので、併せてご確認ください。

疲労破壊の特徴

疲労破壊は、上述した通り引張強度よりも小さい応力であっても、繰返し作用することで破断に至る点が大きな特徴です。

また、材料に内部に蓄積した損傷は目視での確認が難しく、

破断直前まで顕著な変形もないことから突然破断したように見えるケースも多くあり、

過去に飛行機や電車、橋などにおいて、疲労破壊を原因とする重大な事故が発生しています。

疲労破壊の種類

疲労破壊は以下の2種類に分類することができます。

-

低サイクル疲労

降伏応力以上の繰返し応力が作用し、破壊に至るまでの繰返し荷重回数が10⁴回程度未満の疲労。

-

高サイクル疲労

降伏応力未満の繰返し応力が作用し、破壊に至るまでの繰返し荷重回数が10⁴回程度以上の疲労。

疲労破壊のメカニズム

突然破断したように見える疲労破壊ですが、

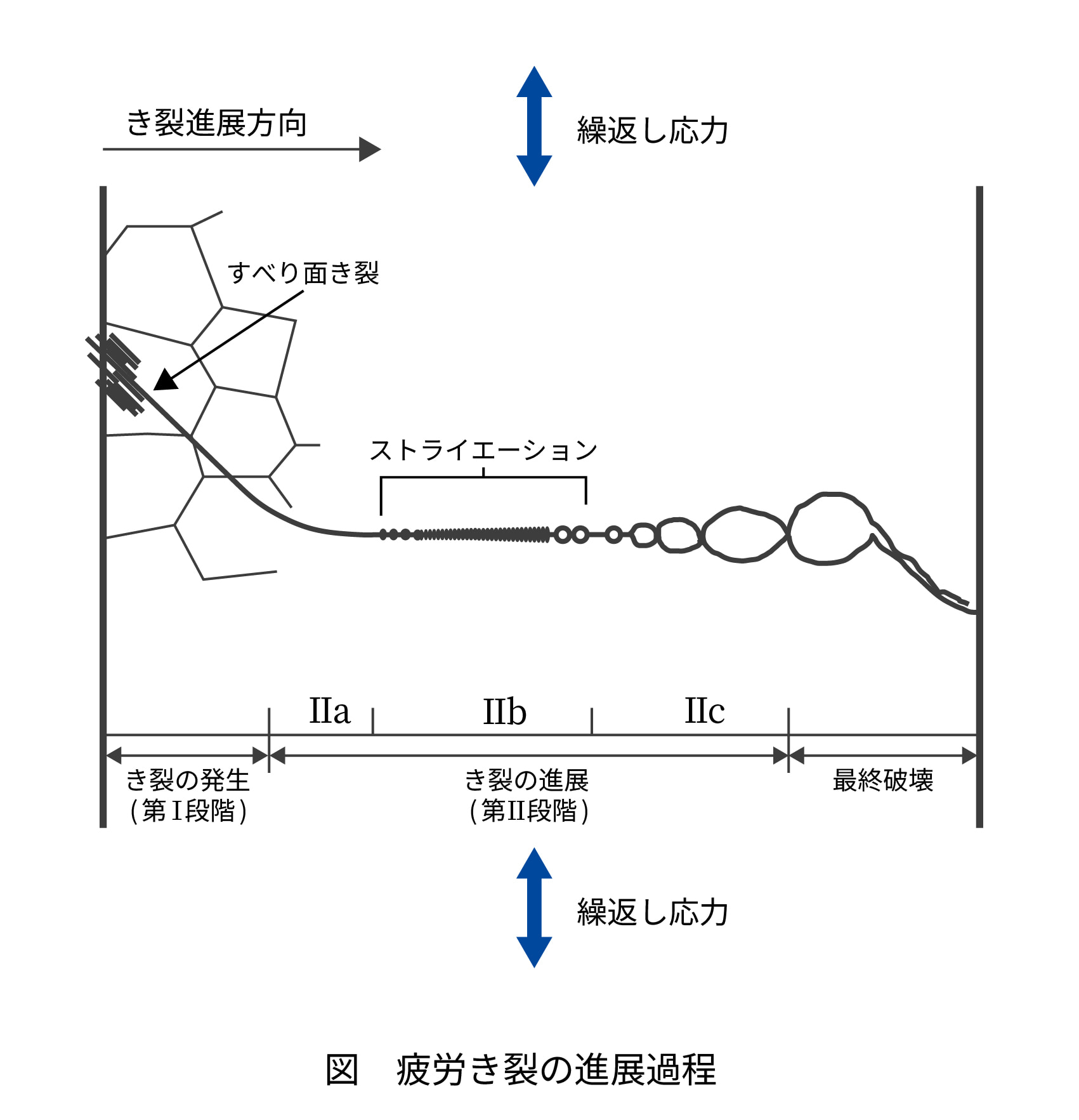

実際には破壊に至るまでに「き裂の発生(第Ⅰ段階)」「き裂の進展(第Ⅱ段階)」「最終破壊」と段階的な変化を経ています。

それぞれの過程について詳しくみていきましょう。

き裂の発生(第Ⅰ段階)

まず、第Ⅰ段階は「き裂の発生」です。

疲労破壊における「き裂」は、材料内部に存在する不純物や欠陥を起点として発生する場合もありますが、

多くの場合、材料表面のわずかな欠陥や凹凸、あるいは断面形状が急変する箇所などで「すべり変形」が生じることにより発生します。

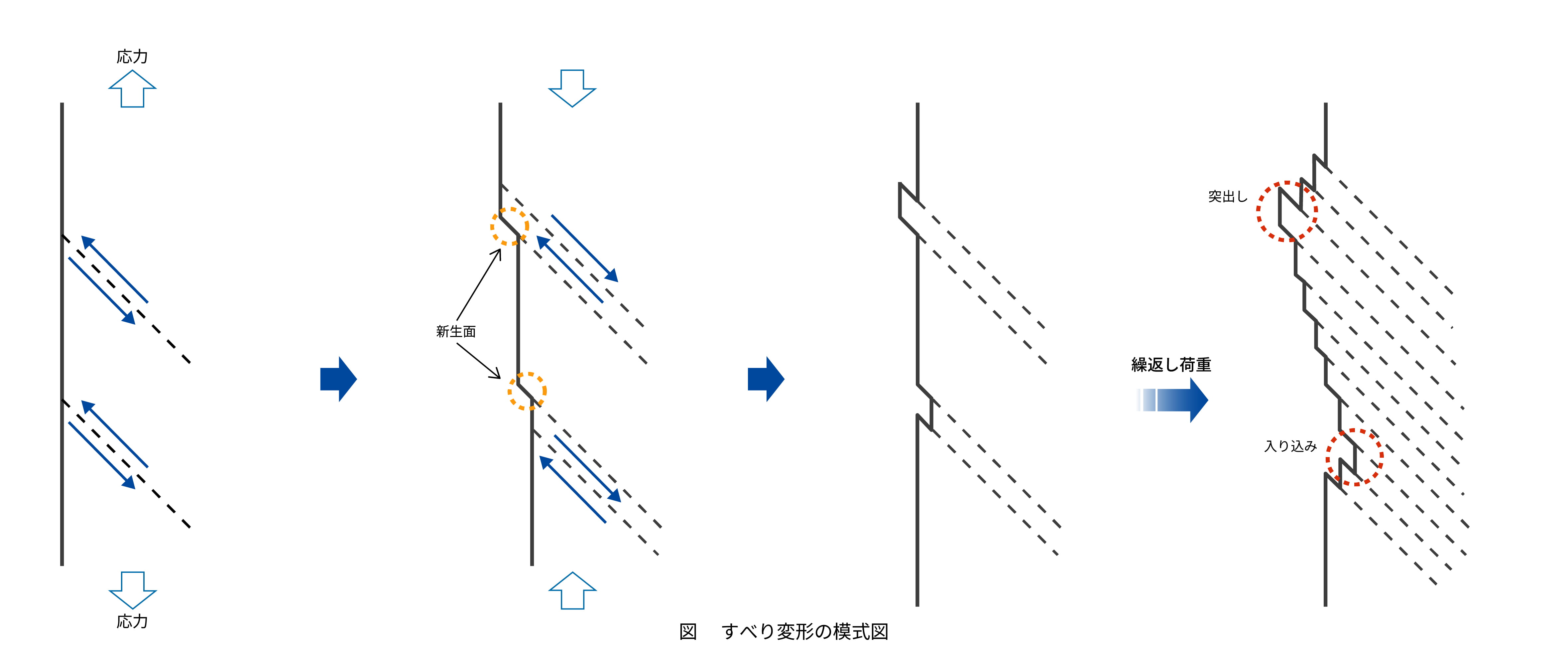

以下に、すべり変形によるき裂発生の模式図を示します。

材料に応力がかかると、材料表面近くで最大せん断応力方向(応力軸に対して約45度)に沿って「すべり変形」が発生します。

すべり変形によって発生した新生面は、瞬時に酸素や水蒸気が吸着するため応力を除去しても元には戻りません。そのため、再度応力がかかった際は、別の場所からすべり変形が発生します。

この過程の繰返しにより、「突き出し」や「入り込み」と呼ばれる凹凸が材料表面に形成されます。

この凹凸が次第に深さを増すことで応力集中の起点となり、き裂(クラック)が発生し、すべり面に沿って進展していきます。

き裂の進展(第Ⅱ段階)

第Ⅱ段階は、き裂の進展度合いにより、更に3つの段階にわけることが可能です。

第Ⅱa段階

材料の微視組織の影響を受けながら停止や進展を繰返し、不連続的にき裂が進展します。

破面には粒界ファセットなど、微視組織を反映した特徴が観察されます。

第Ⅱb段階

微視組織の影響は小さく、安定して連続的にき裂が進展します。

破面には、ストライエーションと呼ばれる、繰返し応力に対して垂直方向に形成される縞模様が観察されることがあります。ストライエーションの間隔からは、1サイクルあたりのき裂進展量(進展速度)を推定することが可能です。

破面にストライエーションが確認される場合、疲労破壊が発生した証拠となりますが、 反対に、疲労破壊において必ずしもストライエーションが観察されるとは限らない点に注意が必要です。

第Ⅱc段階

き裂の進展が急速に進みます。

破面にはディンプルやへき開割れ、粒界割れなど静的破壊で見られる破面が観察されます。

破面については以下の記事で詳しく解説していますので、併せてご確認ください。

【関連記事】延性破壊・脆性破壊・疲労破壊│その違いや破面の特徴について

最終破壊

き裂が進展し、残存面積では荷重が支えきれず、最終的に破断に至る段階です。

最終破断部は引張や圧縮の応力による破断のため、塑性変形を伴う場合が多くあります。

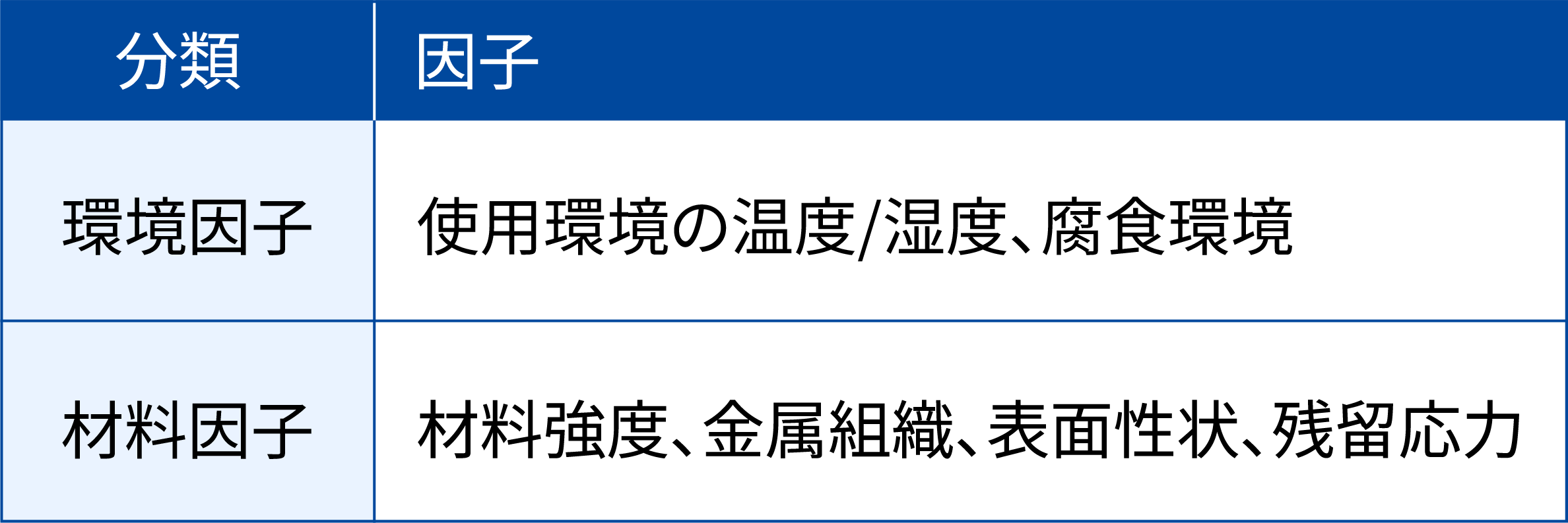

疲労特性に影響する因子

疲労特性に影響を及ぼす因子は大きく分けて「環境因子」と「材料因子」に分けることができますが、

本記事では、代表的な材料因子について解説いたします。

材料強度

一般的に引張強さなどの材料強度が高いほど、疲労強度も高くなる傾向がありますので、 冷間圧延や熱処理により材料を高硬度化することで、疲労特性の向上が期待できます。

しかしながら、強度が高すぎると逆に表面切欠きや内部欠陥に対する感受性が高まり、

疲労強度は落ちる場合がありますので、注意が必要です。

これは、材料強度の上昇と引き換えに延性(伸び率)が低下するためであり、 延性が高い方が、応力を吸収、分散しやすく、き裂の発生や進展が抑制されるため、結果として疲労寿命が長くなる場合があります。

したがって、強度と伸び率のちょうどいいバランスを見極めることが重要となります。

【関連記事】引張強さとは?引張試験や応力-ひずみ曲線(S-S曲線)の見方について

金属組織

金属組織が細かい(結晶粒が小さい)方が転位の移動がしにくくなるため、疲労強度が高まることがわかっています。

このメカニズムについては、以下の記事で詳しく説明していますので併せてご確認ください。

【関連記事】nanoSUS®特集(2)~結晶粒微細化と疲労特性の関係~

表面性状

疲労破壊は、材料の表面発生したき裂から進展することが殆どのため、材料の表面状態が大きく影響します。

特に材料表面の硬さが高い、表面粗さが小さい(平滑)方が疲労強度が向上する傾向にあります。

疲労強度を高めるための具体的な表面処理方法としては、 窒化や高周波焼入れなどが効果的です。

高周波焼入れや浸炭焼入れについては、以下の記事で詳しく解説していますので、 併せてご確認ください。

【関連記事】表面硬化熱処理とは? 種類やそれぞれの方法、メリット・デメリットについて

残留応力

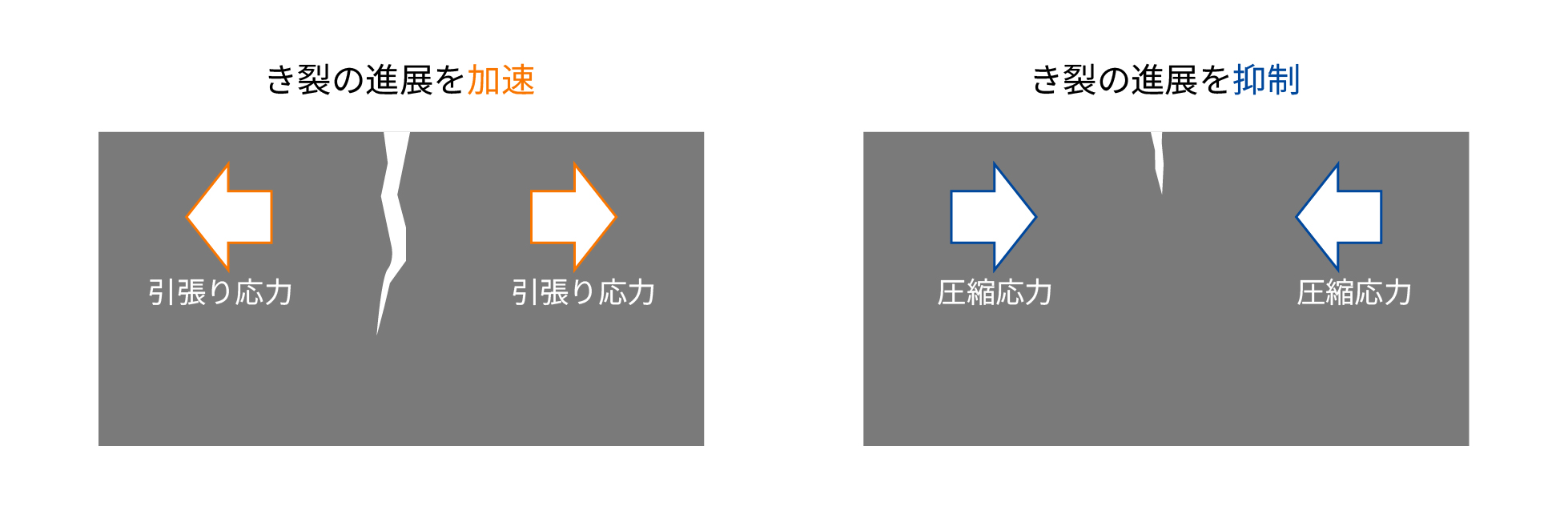

加工や熱処理によって材料の内部に蓄積した応力を残留応力といいますが、この応力の方向によっても変わってきます。

引張の残留応力の場合、下図のようにき裂を広げようとする方向に力が働くため、疲労破壊が進みやすいといえます。

逆に圧縮の残留応力の場合は、き裂の進展を抑制しますので、疲労強度が向上します。

微粒子を表面に吹き付けるショットピーニングでの圧縮の残留応力付与が効果的です。

疲労破壊にお悩みではありませんか?

繰返し応力がかかるばね用途の材料において、疲労強度を向上させたい...

といった課題はありませんか?

当社では、疲労強度の課題を解決する材料として、ばね用としての強度を維持しつつ延性を向上させた「TOKKIN JIN®シリーズ」や 結晶粒径を微細化した「nanoSUS®シリーズ」などの独自鋼種の開発に取り組んでいます。

TOKKIN JINシリーズは、「高疲労特性」に加え「高耐食性」「高いばね性」、

nanoSUSシリーズは、「高疲労特性」に加え「高加工性」「加工部の美麗性」といった特徴があり、

両シリーズともに通常のSUS301やSUS304などからの切換えによる改善効果も多数出ています。

疲労破壊にお悩みの方は、ぜひ以下より資料ダウンロードにお進みください。

また、当社ではこれらの材料以外にも、疲労特性に優れた材料をご用意しております。

以下より一覧をご確認ください。