金属エッチング加工とは?各方式の違いと発生しやすい不具合、その対策を解説

表面硬化熱処理とは、耐摩耗性、耐疲労、耐食性、耐熱性などの付与・向上を主な目的とし、材料に加熱・冷却を加え材料表面を硬化する熱処理のことです。

表面のみを硬化するため、内部は柔らかく靭性を保ったまま、表面は硬く耐摩耗性に優れた構造を持たせられることが大きな特徴です。

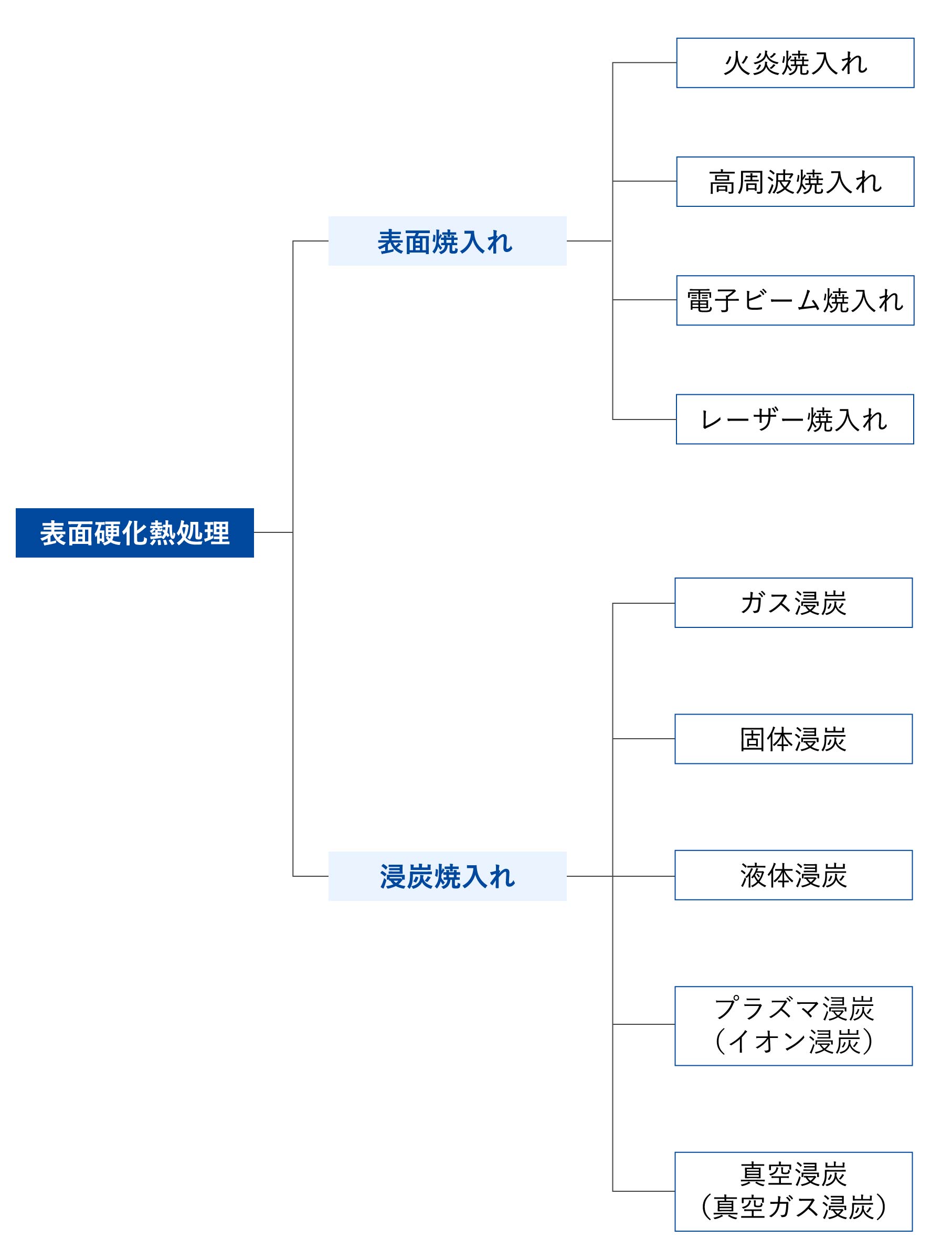

下図のように、表面硬化熱処理は、表面焼入れ、浸炭焼入れに大別でき、

さらに表面焼入れは、火炎焼入れ、高周波焼入れ、電子ビーム焼入れ、レーザー焼入れに、

浸炭焼入れは、ガス浸炭、固体浸炭、液体浸炭、プラズマ浸炭(イオン浸炭)、真空浸炭(真空ガス浸炭)に分類することができます。

ちょこっとメモ

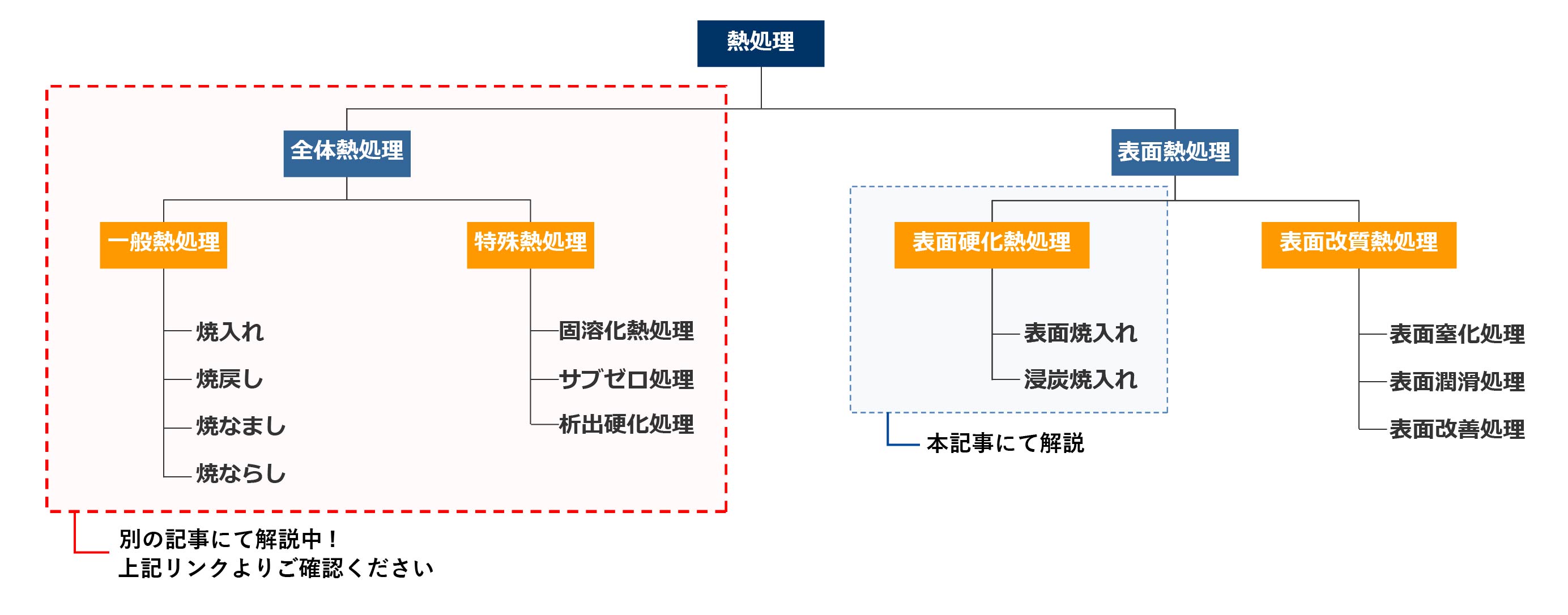

熱処理は、以下の図のように分類することができます。本記事で解説している表面硬化熱処理は「表面熱処理」のひとつです。

全体熱処理については、以下の記事で解説していますので併せてご確認ください。

金属の熱処理とは?その目的、種類、熱処理方法、特長について

表面焼入れとは、鋼材の表面温度を変態点である800℃以上にまで急激に加熱した後、油や水の中で急激に冷却させ表面を硬化させる熱処理のことです。

主に、耐摩耗性の向上を目的として行われ、表面のみを焼入れするために圧縮応力が表面に残留し疲労強度も向上させることができます。

表面焼入れの種類は、

などがあり、それぞれの方法やメリット・デメリットについて以下に解説していきます。

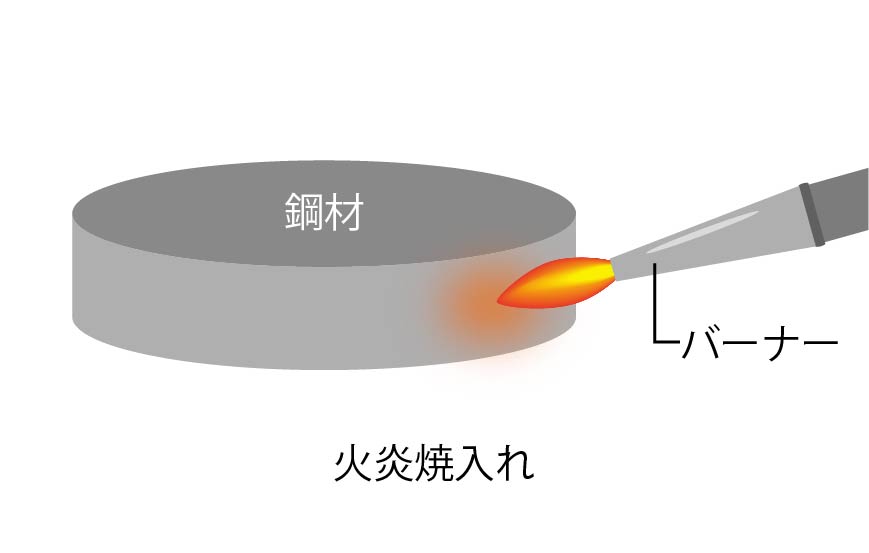

方法

火炎焼入れとは、炎焼入れとも呼ばれ、バーナーの炎を鋼材に吹き付け表面を加熱した後、急速に冷却させる熱処理です。焼入れ後は低温焼戻しをしてから使用します。

炎は、発熱量の大きいこと、火炎温度の高いこと、および燃焼速度の大きいことが条件とされ、アセチレン、プロパン、都市ガスなどと酸素または空気との混合ガスが使用されますが、一般的にその温度の高さから酸素アセチレン炎が広く用いられています。

また、炎焼入れの方法として、以下の3つがあげられます。

| 種類 | 方法 |

|---|---|

| 定置法 | 焼入れしたい鋼材と火口の両方を固定して、一定の箇所を加熱する方法。最も多く使用されている方法です。 |

| 回転一発法 | 歯車など円形上の部品を回転させながら、円周上に固定した火口により加熱する方法。 |

| 漸進回転法 | 焼入れしたい鋼材を回転させ、さらに火口を直線上に動かして全体を加熱する方法。 長ジクの焼入れに適しています。 |

メリット

デメリット

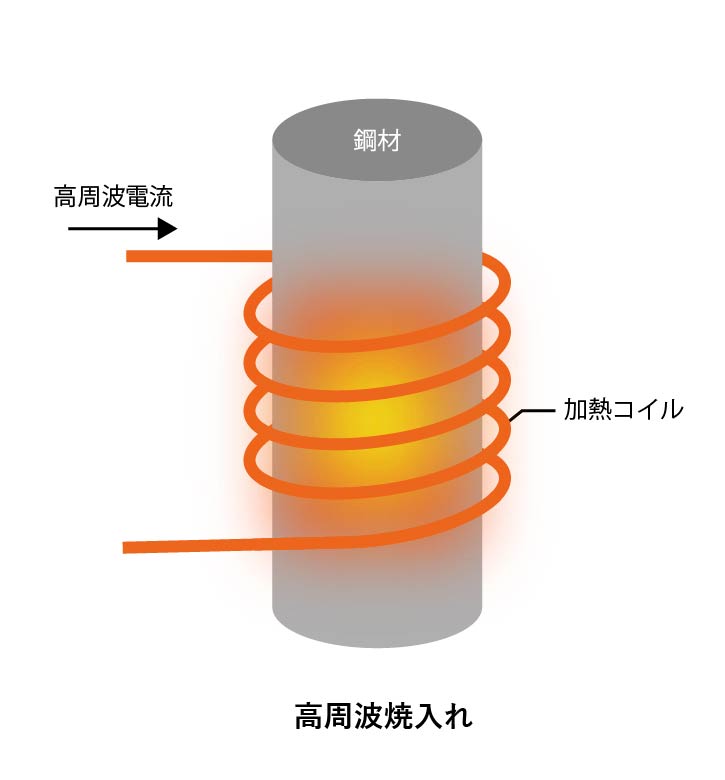

方法

高周波焼入れとは、高周波誘導電流を利用して鋼材表面を加熱した後、冷却液を吹き付け急速に冷却させる熱処理です。

コイル状にした導線の内部に焼入れをしたい鋼材を入れ、高周波電流を流すとコイルに磁力が発生し、鋼材にも電流(誘導電流)が流れます。そして、誘導電流と鋼材の電気抵抗によってジュール熱が発生し、鋼材は自己発熱を起こすという仕組みです。周波数を変化させることで、焼入れ深さも調整することができます。

メリット

デメリット

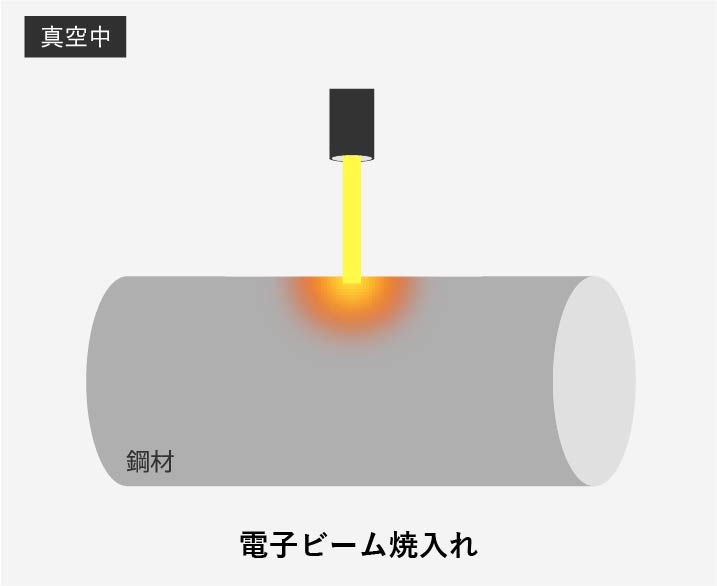

方法

真空中で電子ビームを鋼材に照射し、鋼材の表面温度を急激に昇温させる熱処理です。

電子ビームの照射が終わると、鋼材の熱伝導により自己冷却するため水や油が不要です。

メリット

デメリット

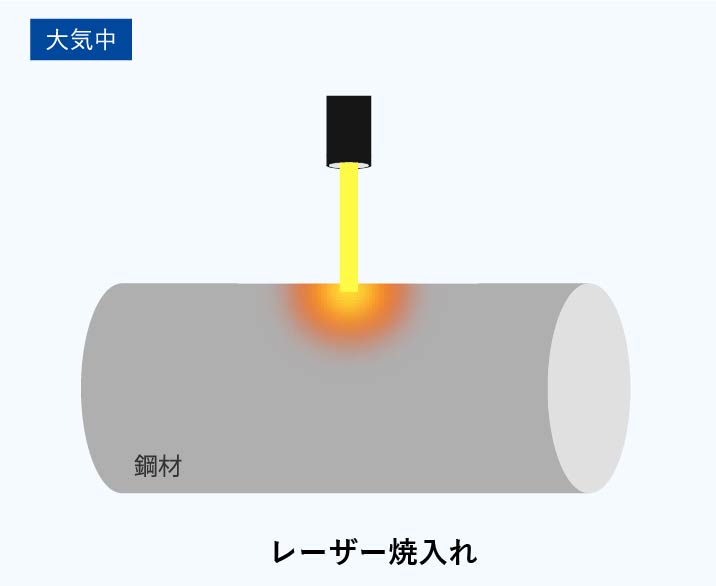

方法

鋼材の表面に炭酸レーザーやYAGレーザなどのレーザーを照射し、鋼材の表面温度を急激に昇温させる熱処理です。電子ビーム焼入れと同様に、レーザーの照射が終わると自己冷却するため水や油が不要です。

また、レーザー焼入れは、他の方法に比べて焼入れひずみが非常に小さいという特徴があり、原則焼き戻しも不要です。

メリット

デメリット

浸炭焼入れとは、炭素を多量に含む雰囲気のなかで鋼を一定時間保持させ、鋼の表面から炭素を侵入、内部に拡散浸透させた後に焼き入れ、表面を硬化させる熱処理のことです。焼入れを行うことで、浸炭で高炭素化された表層は高い耐摩耗性や耐疲労性をもつ高炭素マルテンサイトとなり、内部は靭性に優れた低炭素マルテンサイトとなります。

また、浸炭焼入れには、炭素量が約0.20%以下の機械構造用炭素鋼・合金鋼を用いますが、浸炭によって表面の炭素量は通常0.8%程度となります。

ちょこっとメモ

浸炭とは反対に「脱炭(だったん)」という現象があります。

脱炭とは、加熱により鋼の表層部分の炭素が減少した状態を言い、炭素鋼においては、表層のみ低炭素鋼(普通鋼)のような状態となるため硬さが低くなります。この状態で焼入れをしても脱炭層には焼きが入らない(入りにくい)ため、硬さ不良となります。なお、脱炭を意図的に発生させ、鋼材の炭素量を調整することもあります。

浸炭の方法は、

などがあり、それぞれの方法やメリット・デメリットについて以下に解説していきます。

方法

ガス浸炭は、プロパンやブタンなどの炭化水素系ガスと空気を混合させ高温度で分解し、ニッケル触媒を通過させて発生させた変成ガスの雰囲気中で鋼材を加熱し、鋼材表面に炭素を拡散浸透させる方法です。

一般的に浸炭温度は900-930℃ですが、浸炭深さに応じて調整が必要です。工業的に最も普及している浸炭方法であり、歯車など多くの機械構造用部品に施されている処理です。

メリット

デメリット

方法

固体浸炭は、最も古い歴史を持つ浸炭方法であり、浸炭したい鋼材と浸炭材を耐熱性の箱に入れ密閉し、850℃~950℃に数時間加熱した後箱のまま冷却をおこないます。

浸炭材は、主に木炭、コ ークス、骨炭などを使用し、促進剤として酸バリウム(BaCO3)や炭酸ソーダ(NaCO3)を混ぜます。

メリット

デメリット

方法

液体浸炭は、シアン化ナトリウム(NaCN)やシアン化カリウム(KCN)などのシアン化合物を主成分とし、NaClを混ぜた浸炭材を容器に入れ加熱溶融させた塩浴中に鋼材を浸漬させる方法です。シアン化合物の分解で生じた発生期のCOとNによって原子上炭素(C)と原子上窒素(N)を表面から同時に浸透させます。窒化も同時に行うことから浸炭浸窒法とも呼ばれます。

メリット

デメリット

方法

プラズマ浸炭は、鋼材を炭化水素ガス系の減圧下で加熱し、処理品を陰極、電極を陽極とした間に数百ボルトの直流電流を印加し、グロー放電を発生させます。そして、グロー放電により発生した炭素イオンを材料に衝突させ、表面から炭素を侵入拡散させる方法です。

メリット

デメリット

方法

真空浸炭は、鋼材を炉内にいれ約1Paに減圧し、約1000℃の高温で加熱した後、炭化水素系のガスを直接挿入し浸炭を行う方法です。

浸炭ガスと鋼材表面の分解接触により浸炭がおこります。真空浸炭は、従来の方法では課題とされてきた多くの面をカバーするメリットをもつことから、今後ガス浸炭に変わる方法として注目されています。

メリット

デメリット

ちょこっとメモ

数多くのメリットからガス浸炭に変わる方法として近年普及が進んでいる真空浸炭ですが、実はその技術自体は1970年代にすでに開発されていたものの、当時はあまり普及が進みませんでした。

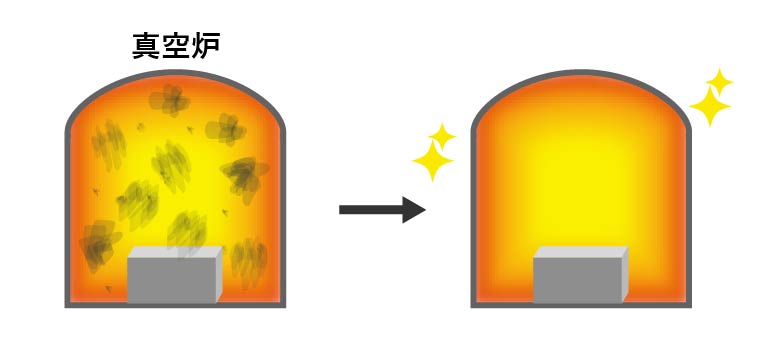

その大きな理由が、”すす”の発生です。

当時の真空浸炭は、高い圧力下でプロパンガス、メタンガス等を浸炭ガスとして使用しており炉内に大量のすすが発生していたため、メンテナンスに多くのコストと手間を要していました。

しかし、1997年にアセチレンガスを極低圧下で浸炭ガスとして使用する技術が発表。

すすの発生を抑えた真空浸炭が可能となりました。

普及のネックの1つとなっていた問題が解決されたことにより、今後さらなる広まりが期待されています。

以上、表面硬化熱処理について解説しました。

各鋼種の熱処理方法などが記載されたテクニカルガイドは、以下よりダウンロードいただけます。

ぜひ、ご活用ください。

金属の熱処理とは? その目的、種類、熱処理方法、特長について

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ