金属の「疲労」とは?疲労破壊のメカニズムと疲労特性への影響因子を解説

非破壊検査(非破壊試験)とは、製品を壊さずに表面や内部の状態を調べる検査のことです。

本記事では、非破壊検査のメリット・デメリットやRT・UT・MT・PT・ET・MLFTなど主要6種の試験方法、特徴などを図解を用いてわかりやすく解説します。

非破壊検査(非破壊試験)とは、非破壊検査(非破壊試験)とは、材料や製品を壊さずにきずの有無、位置、状態などを調べ、基準に基づいて合否を判定する検査のことです。

製造工程内検査や製品完成後の検査などにおいて実施され、製品の信頼性を確保するために欠かせない検査のひとつとなっています。

非破壊検査のメリットは以下のようなものが挙げられます。

破壊検査と異なり全数検査・自動化が可能なため、効率よく不良品の流出を防ぐことができ、製品の信頼性を向上することができます。

ヒューマンエラーが起こりやすい目視の検査と比べ、放射線や超音波を用いた非破壊検査は格段に高い精度で、きずや欠陥などを見つけることができます。

破壊せずに検査ができるため検査用サンプルは必要なく、検査した対象物をそのまま使用することができます。

製造工程内の検査で非破壊検査を実施することで、次工程へ不具合品の流出を防いだり、得られた検査結果から製造プロセスの改善を図ることができ、歩留まり向上や製造コストの低減につなげることができます。

非破壊検査のデメリットは以下のようなものが挙げられます。

専門的な技術や知識が必要になるため、検査を実施する技術者の育成に多くの時間を要します。

一部の試験では水に試験体を浸す必要があります。

高度な技術を要する非破壊検査では、検査する人によりきずや欠陥をうまく検出できない場合があり、また、間接的な検査になるため破壊検査では発見できる欠陥を見落としてしまう可能性もあります。

様々な種類がある非破壊試験ですが、主要なものとして以下が挙げられます。

非破壊試験は、試験により発見できるきずや欠陥に得意・不得意があるため、

検出するきずの種類や対象物の材質等を考慮して適切な試験方法を選択する必要があります。

以下に、各試験の原理・対象欠陥・対象材料をまとめた比較表を掲載します。

試験方法の選定にお役立ててください。

横にスクロールしてご覧いただけます。

| 試験 | 原理 | 対象欠陥 | 対象材料 |

|---|---|---|---|

| 放射線透過試験 (RT: Radiographic Testing) |

放射線透過 | 放射線の進行方向に奥行きのあるきず | 金属材料、非金属材料などあらゆる材料 |

| 超音波探傷試験 (UT: Ultrasonic Testing) |

超音波反射 | 放射線の進行方向に垂直な面状きず | 金属材料、非金属材料などあらゆる材料 |

| 磁粉探傷試験 (MT: Magnetic Particle Testing) |

漏洩磁束 | 表面または表層部にあるきず | 強磁性材料 |

| 浸透探傷試験 (PT:Penetrant Testing) |

毛細管現象 | 表面の微細なきず | 多孔質以外の金属材料、非金属材料などあらゆる材料 |

| 渦電流探傷試験 (ET:Eddy Current Testing) |

渦電流 | 表面または表層部にあるきず | 導電性を持つあらゆる金属材料(磁性・非磁性共に適用可) |

| 漏洩磁束探傷試験 (MLFT:Magnetic Leakage Flux Testing) |

漏洩磁束 | 表面または表層部にある複雑な形状や非常に小さなきず | 強磁性材料 |

それぞれの試験方法・特徴についてみていきましょう。

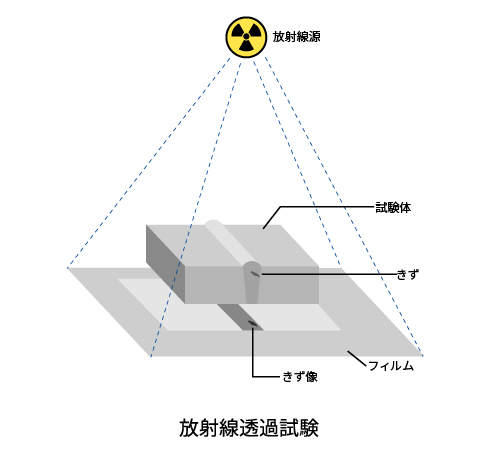

放射線が物質を透過する性質とフィルムを感光させる性質を利用して、エックス線やガンマ線などの放射線を試験体に照射し、試験体内部のきずの有無や形状、位置などを検出する試験です。

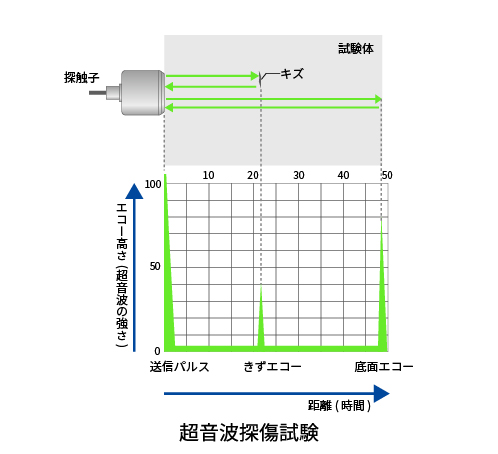

超音波が異なる材質の境界面で反射する性質を利用して、超音波センサーから発生した超音波を試験体の内部に伝播させ、はね返ってきた超音波(エコー)の情報から、きずの位置や大きさなどを検出する試験です。

超音波探傷試験は、超音波探傷用探触子と呼ばれる超音波を受信・発信させる振動子が組み込まれたセンサーを試験体にあてて検査をします。下図のように、きずがある部分でエコーが反射してはね返り、またきずが大きいほどエコーも高くなるため、エコーの高さや戻ってくる時間からきずの大きさや位置を測定することができます。

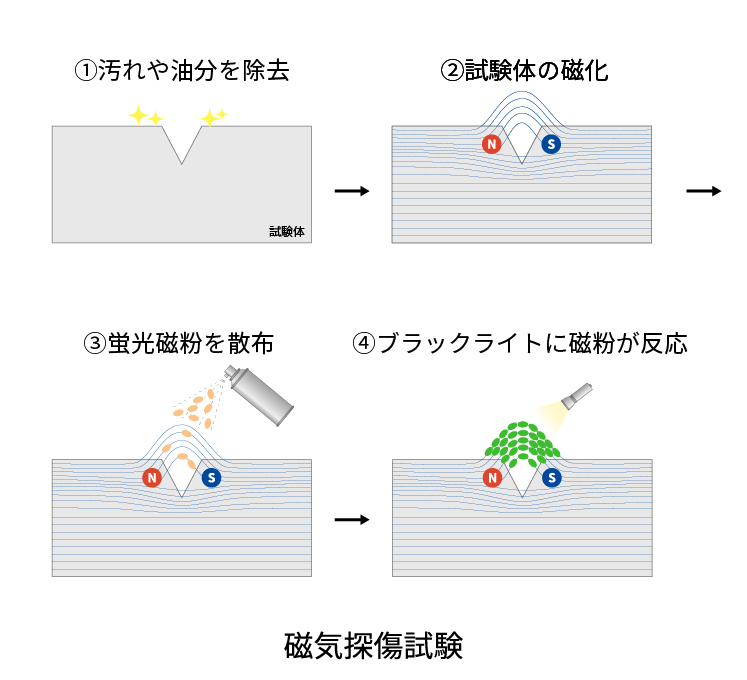

対象物を磁化させ、きずがある部分で発生する漏洩磁束の現象を利用して表面および表面近傍のきずを検出する方法です。

まず前処理として試験体の表面を洗浄(①)し、油分などを除去した後に試験体を磁化(②)させます。そして、表面に磁粉を散布(③)すると、きずがある部分は磁束が漏洩しているため磁粉が吸着します。磁粉には一般的に蛍光磁粉が用いられ、暗室でブラックライトを試験体に照射(④)することで、目視できずを検出することができます。

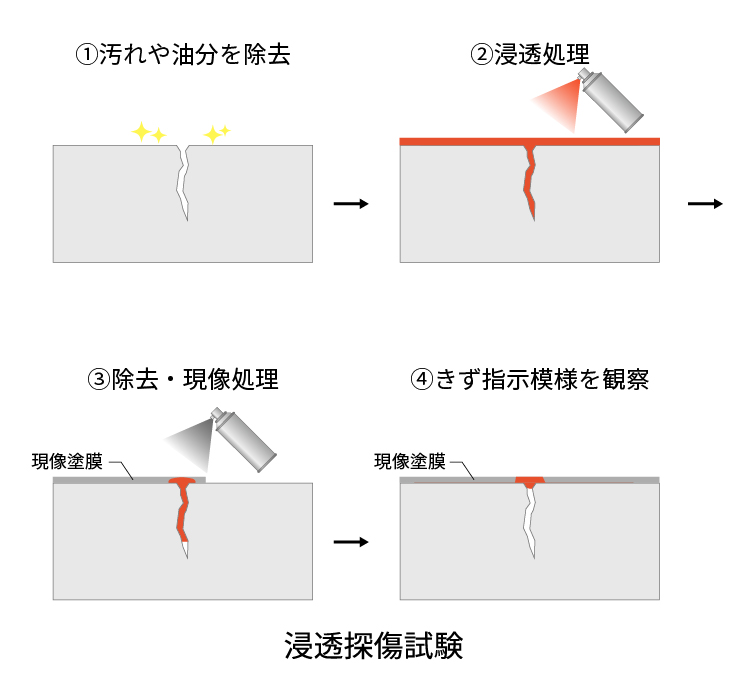

表面に開口している傷に浸透液を染み込ませた後、毛細管現象を利用して内部に染み込んだ液を表面に吸い出し、実際のきずよりも大きな指示模様を形成させ、きずを検出する試験です。

まず、前処理として試験体の表面の汚れを除去(①)した後、きず内に浸透液を浸透(②)させます。

そして、一定時間放置した後、表面の浸透液を除去(③)し、現像剤や加熱などによりきず内に浸透している浸透液を表面にしみ出させます。(④)

そうすることで、実際のきずよりも拡大された指示模様が形成され、目視にてきずを見つけることが可能となります。

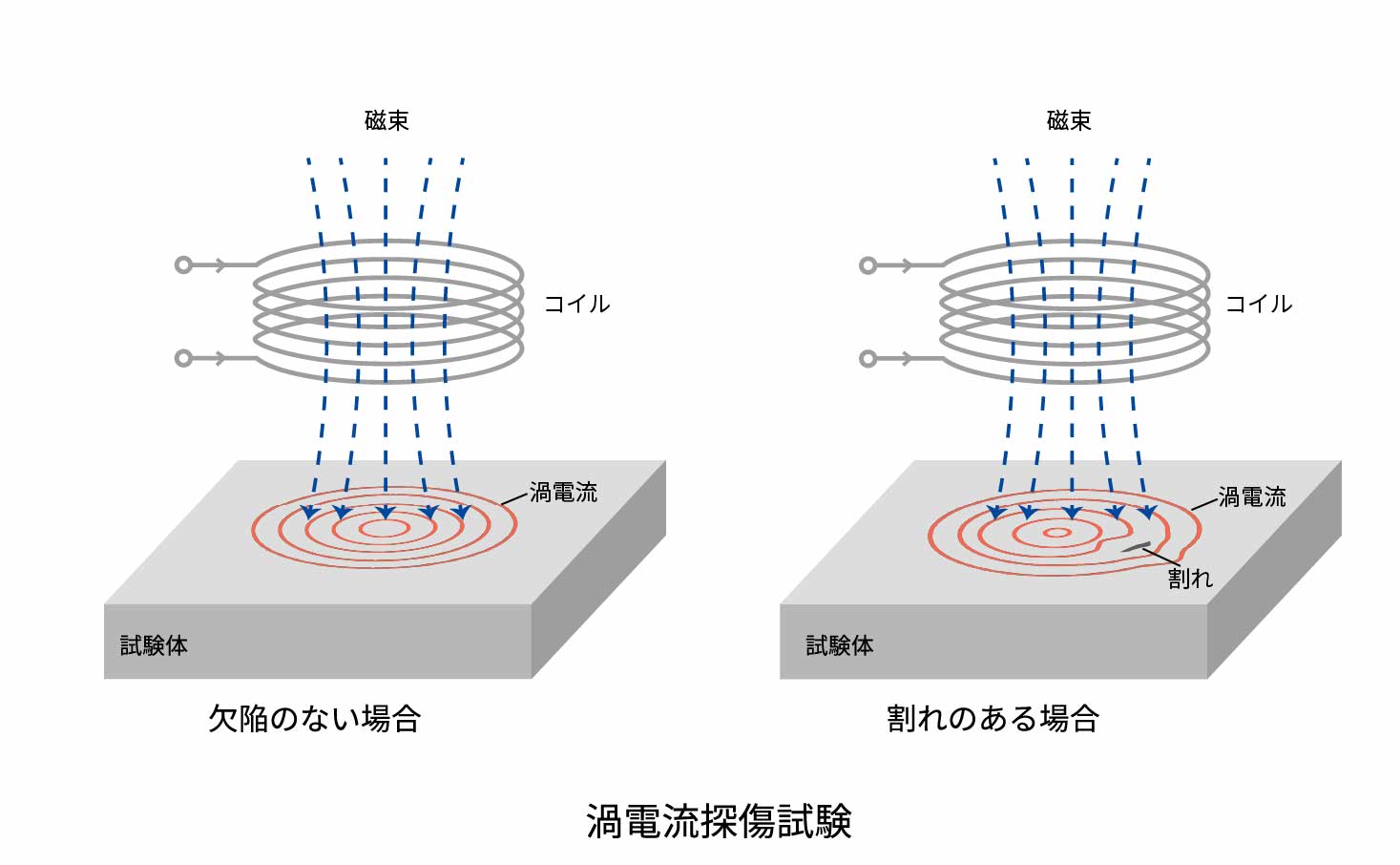

交流を流したコイルを近づけて試験体に渦電流を流し、試験体にきずや欠陥があると渦電流が乱れる性質を利用して、きずを検出する試験です。

コイルに交流電流を流すと磁束が生成され、この磁束が試験体に近づくと電磁誘導により試験体には渦上に流れる過電流が発生します。

そして、試験体にきずや欠陥があると過電流はそれを避けて通るため流れが変化し、磁束も変化します。磁束が変化するとコイルのインピーダンス(電圧と電流の比)にも影響がでるため、コイルのインピーダンスの変化から傷の有無や位置を検出することが可能です。

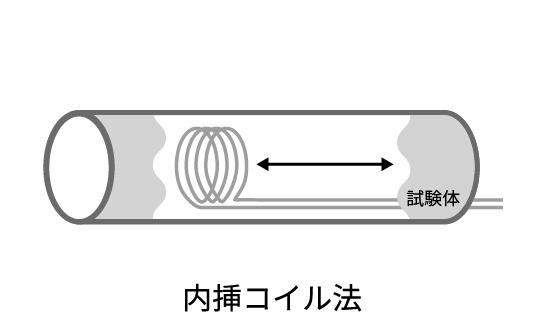

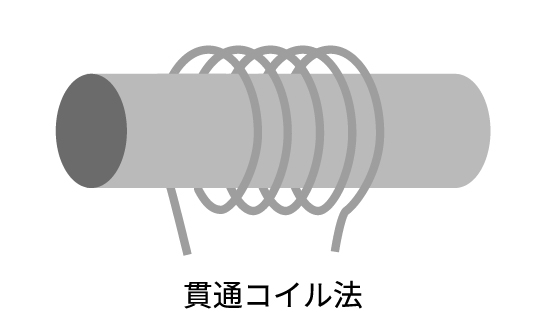

また、渦電流探傷試験は以下の3つの方法があります。

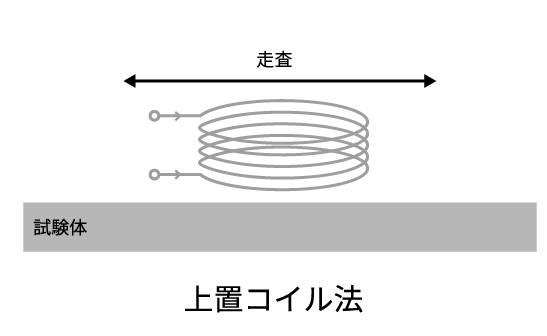

部品や平板の検査に適用される方法であり、試験体の表面上にコイルを配置して走査します。

表面の微小な欠陥を検知するのに適しています。

配管の内部を検査に適用される方法であり、管の内部にコイルをいれ通過させます。管内の傷を検知するのに適しています。

外面の傷を検知するのに適しています。

棒、管、線の探傷試験に適用される方法であり、試験体をコイルの内側にいれ通過させます。

外面の傷を検知するのに適しています。

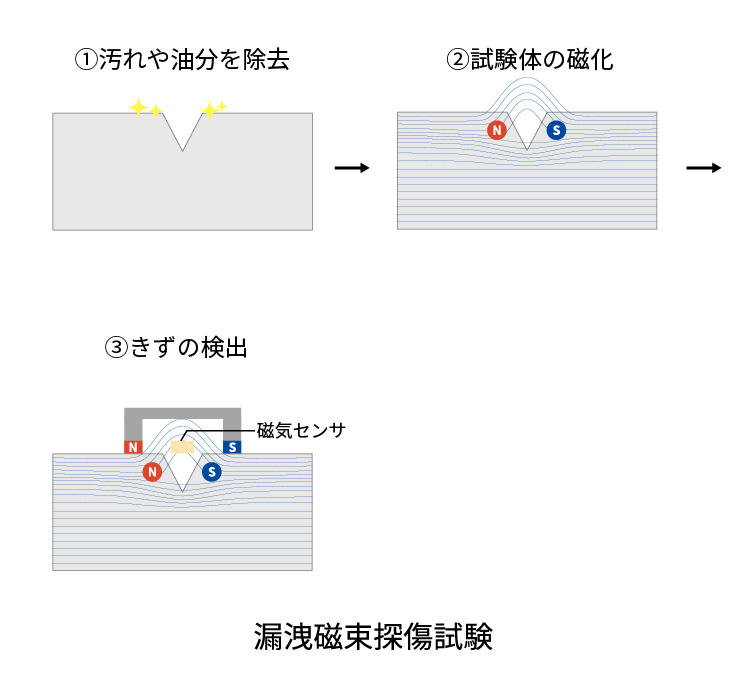

磁粉探傷検査と同じく試験体を磁化さる試験ですが、磁粉ではなく磁気センサを用いてきず部分の磁束漏洩を検知する試験です。

磁粉探傷試験と同じく、まず前処理として試験体の表面を洗浄し、油分などを除去した後に試験体を磁化させます。そして、ホール素子、磁気抵抗素子、サーチコイルなどの半導体磁気センサを用いて、きず部分から漏洩している磁束を検知します。

以上、非破壊検査について解説いたしました。

特殊金属エクセルでは、精密金属材料の開発・製造・販売を行っております。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ