金属エッチング加工とは?各方式の違いと発生しやすい不具合、その対策を解説

圧延(あつえん)とは、回転しているロールの間に材料をはさみ圧力によって材料を薄く延ばす加工法です。長さに制限がないため、連続的に加工ができ大量生産に向いているのが特長です。また、板材や箔をはじめ、棒材や異形材も圧延により製造されることがあり、圧延加工された製品は、自動車から産業機械、電気機器など幅広い用途に使用されています。

圧延は加工時の温度によって、大まかに「冷間圧延」と「熱間圧延」の2種類に分けることができます。

それぞれの加工法、メリット、デメリット、製造例は以下の通りです。

材料を再結晶点以上の高温(800‐1200℃)で加熱して行う圧延加工です。

金属を加熱し柔らかくするため、変形抵抗が小さく加工しやすいのが特長です。

また、大量生産が可能なため、価格が安いというメリットもあります。

高温で加熱することにより空気中の酸素と金属表面が結合して酸化被膜が生成されるため、冷間圧延に比べ表面は光沢がなく、あまり綺麗でないというデメリットがあります。

また、寸法精度も冷間圧延に比べ落ちるという特徴があります。

自動車のフレーム、ガードレール、建築資材など

常温の材料のまま圧延する加工です。

熱間圧延に比べ、寸法精度が高く、かなり薄い板厚への加工が可能です。

加工硬化により、硬い調質材の製造が可能です。

また、酸化被膜が生成されないため、光沢のある金属表面を得ることができます。

表面に被膜がないため酸化や腐食がしやすく、また、常温で加工するため大きな加工が難しいという特徴があります。

家電、電子機器、パソコン・スマートフォン向けの部品など

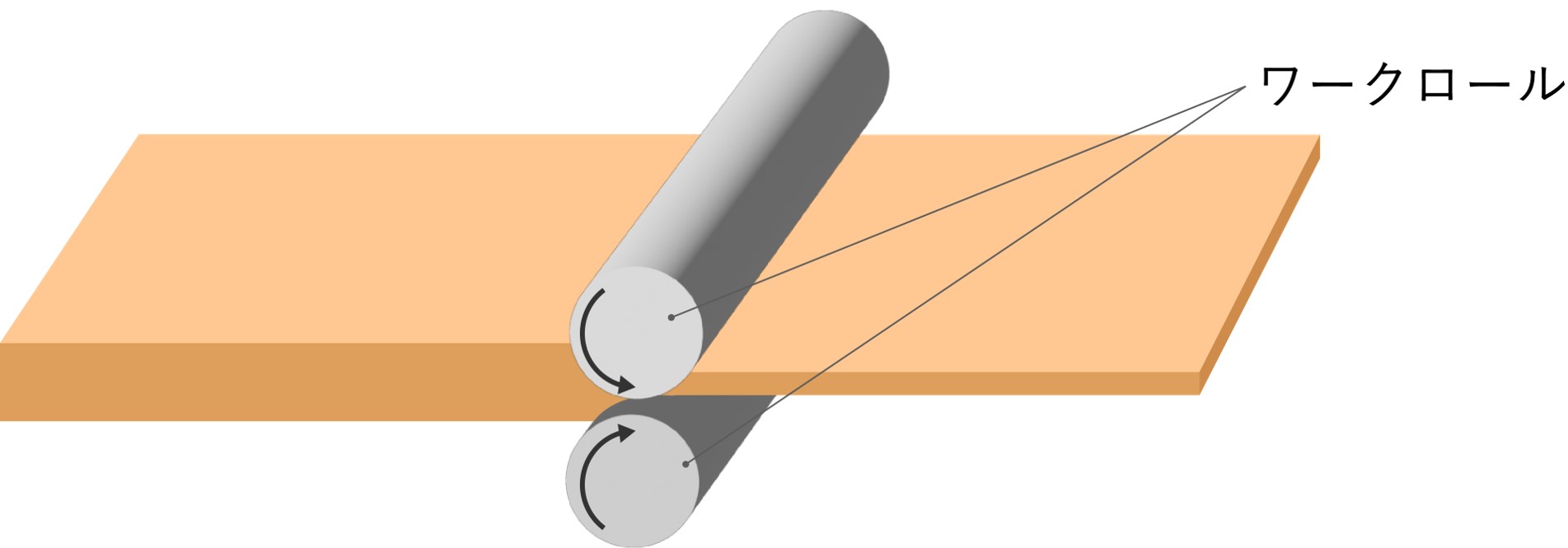

基本的な圧延機の仕組みは以下の図のようになっています。

ワークロールと呼ばれる2本のロールで材料をはさみ、圧力をかけて材料を薄くしています。

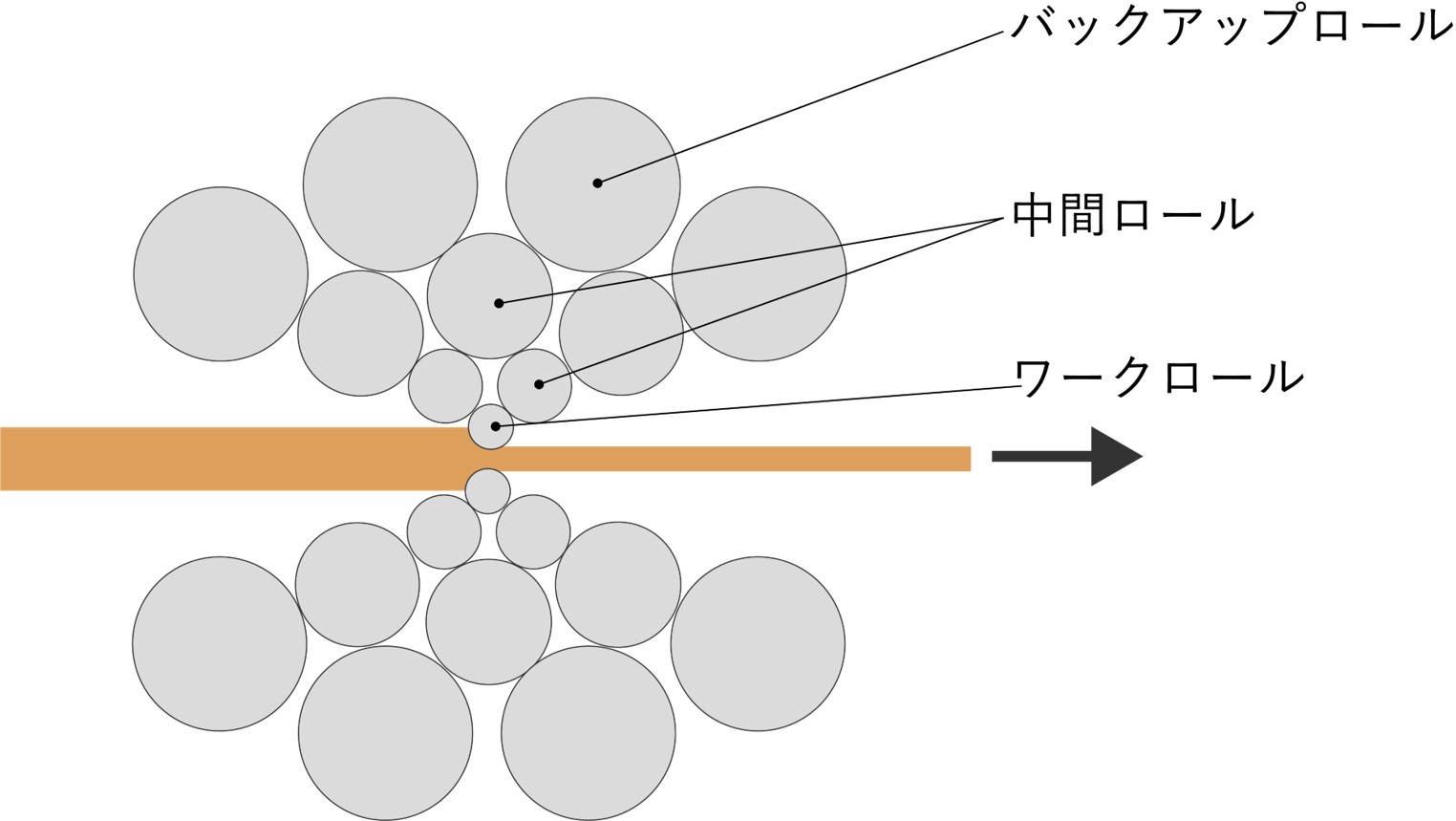

上記の2段圧延機のほかにも、下記のように中間ロールやバックアップロールなどワークロールを支えるロールをもつ圧延機もあり、希望する材料の板厚などに応じて使い分けが行われています。

当社所有の圧延設備については、こちらのページに詳しい情報が載っていますのでご確認ください。

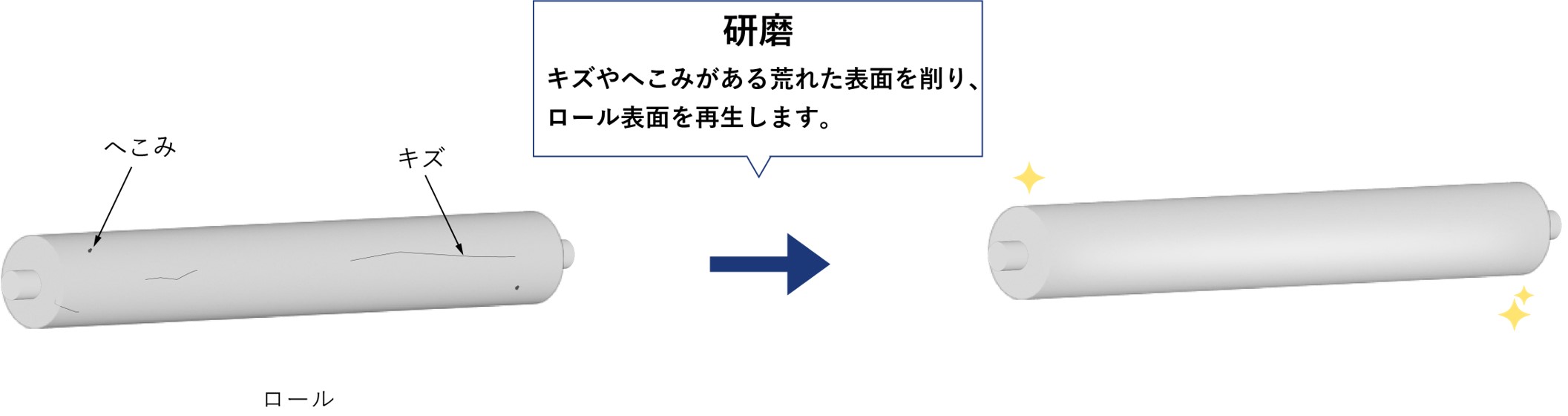

圧延機で使われているロールは、繰り返しの使用や圧延中の異物(バリなど)が混入することで傷や凹みなどができてしまうことがあります。

ロールに傷があるまま圧延を続けてしまうと、材料表面にもキズができてしまうため、定期的にロールを研磨し表面を良好な状態に保つことが必要です。

圧延した材料の表面状態はロールの状態に大きく左右されるため、研磨を行いロール表面を整える作業は非常に重要な工程となっています。

参考までに・・・

ロール表面の傷が材料に転写されたものを「ロール疵」と呼びます。ロール疵は、同じ形状のものがロールの回転周期で連続して発生します。

また、ロール表面をショットブラストなどで粗し、敢えて材料の表面を曇らせることも可能です。

この白濁した表面を「ダル肌(梨地肌)」と呼び、取り扱いによる軽微な表面疵を目立たなくしたり、プレス油の滞留向上、樹脂など表面コーティングの接着力向上などの効果があります。

当社では、冷間圧延による精密金属材料を製造しております。

受託圧延やJIS規格や他社材では対応出来ない板厚公差にも対応しております。

他にも、圧延条件を調整し箔材も小ロットで製造しております。

金属箔の対応板厚については ⇒ こちらから

より詳細な資料ダウンロードは ⇒ こちらから

他にも冷間圧延や金属材料に関してお困りのことがございましたら、お気軽にお問い合わせください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ