金属エッチング加工とは?各方式の違いと発生しやすい不具合、その対策を解説

金属の摩耗とは、金属が他の固体との接触により発生する摩擦力により表面が損傷したり、すり減ることをいいます。

摩耗に対する耐性を”耐摩耗性”といい、駆動部品、ベアリングなど摩耗の影響を受けやすい部品にとって耐摩耗性は重要な性質となります。

また、摩耗に影響する因子としては、力学的因子、材料因子、環境因子の3つがあり、

力学因子としては、荷重、接触圧力、剛性など、

材料因子としては、機械的特性、表面形状、表面粗さなど、

環境因子としては、温度、湿度、雰囲気など

が挙げられ、これらが複雑に関係しあい作用しています。

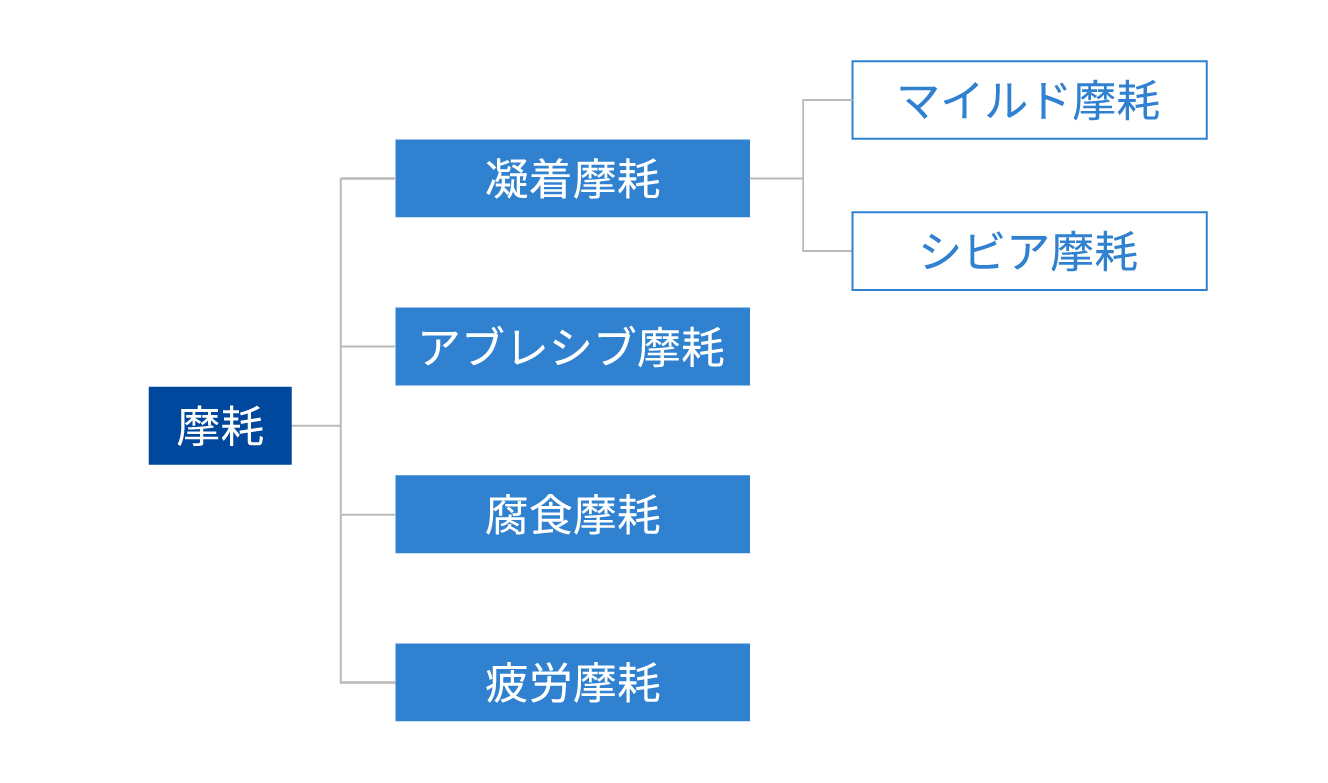

摩耗の種類は、原因別に以下のように分類することができます。

それぞれの特徴について以下で見ていきましょう。

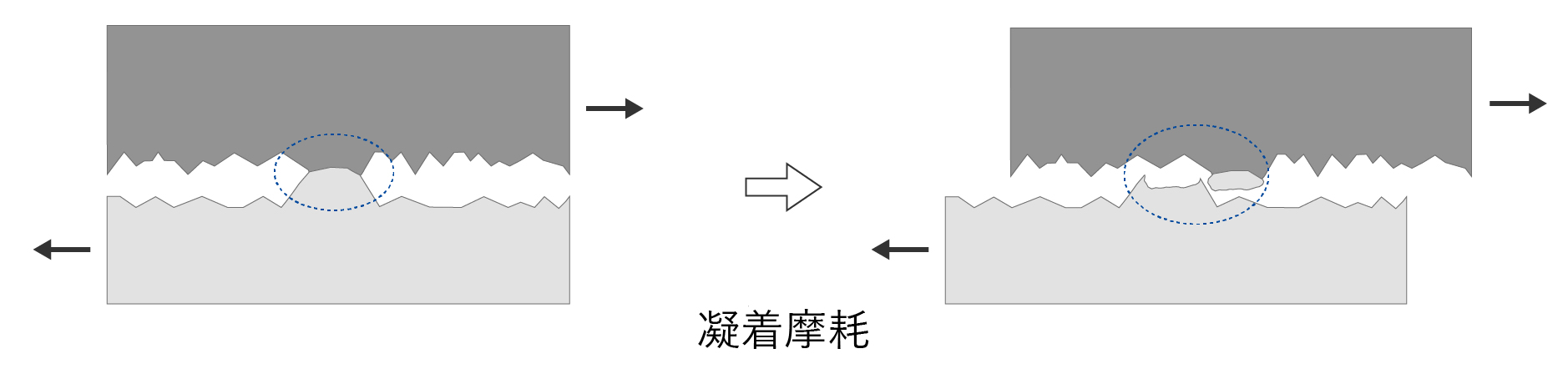

凝着摩耗とは、焼き付けとも呼ばれ、摺動面にある微小な凹凸が摩擦による発熱で金属結合(凝着)を起こし、

それらが摩擦運動によってせん断されるときに、凝着部の一部が千切れ相手側に付着して摩耗が進む現象のことをいいます。

これは基本となる摩耗形態であり、特に同じ材料同士だと起こりやすいです。

対策としては、

などが挙げられます。

また、凝着摩耗はその摩耗の激しさによって、シビア摩耗とマイルド摩耗の2つの形態に分類することができます。

それぞれの特徴は以下の通りです。

シビア摩耗の摩耗面は損傷が激しく、数十μm~1mmの大摩耗粒子が生成されます。また摩耗粉は金属光沢をもち、摩擦係数も摩耗量も大きいのが特徴です。

マイルド摩耗の摩耗面は損傷が少なく滑らかであり、摩耗粉は数㎛以下と細かいのが特徴です。

摩擦係数と摩擦量は小さく、摩耗粉は酸化され黒色となっていることが多いです。

凝着摩耗は、繰り返し摩擦が起こるとシビア摩耗からマイルド摩耗へと遷移することがあり、

この現象を「シビア・マイルド摩耗遷移」といいます。

ちょこっとメモ

摩擦係数とは?

摩擦係数とは、摩擦力と物体に垂直に作用する垂直抗力との比のことです。

摩擦係数が大きいほど摩擦力は大きく(滑りにくい)、小さいほど摩擦力は小さい(滑りやすい)ことを意味します。また、静止している物体を動かす際の摩擦係数を「静止摩擦係数」、物体が動いているときの摩擦係数を「動摩擦係数」といいます。

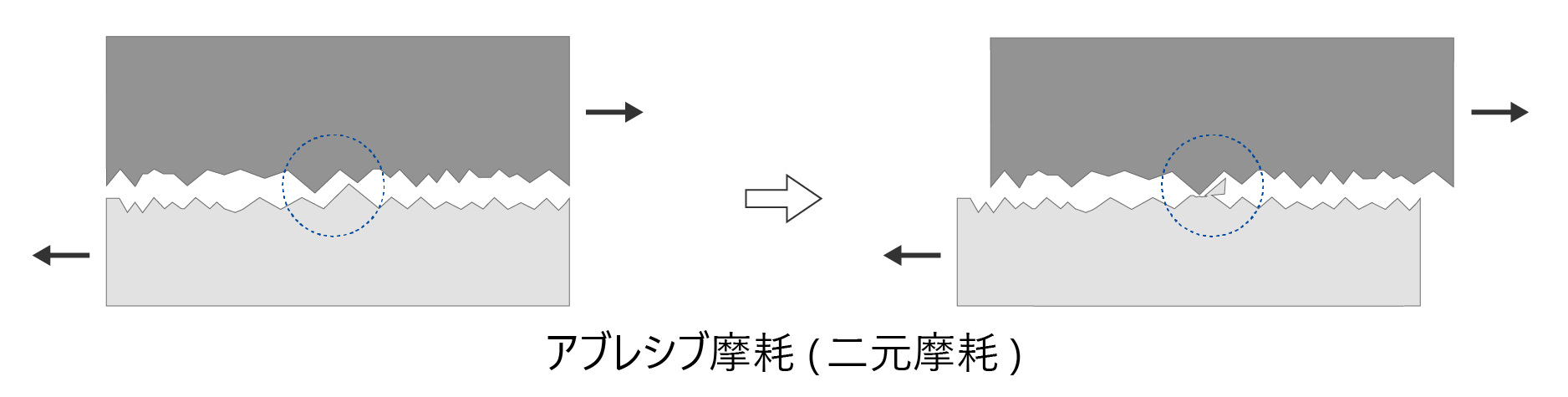

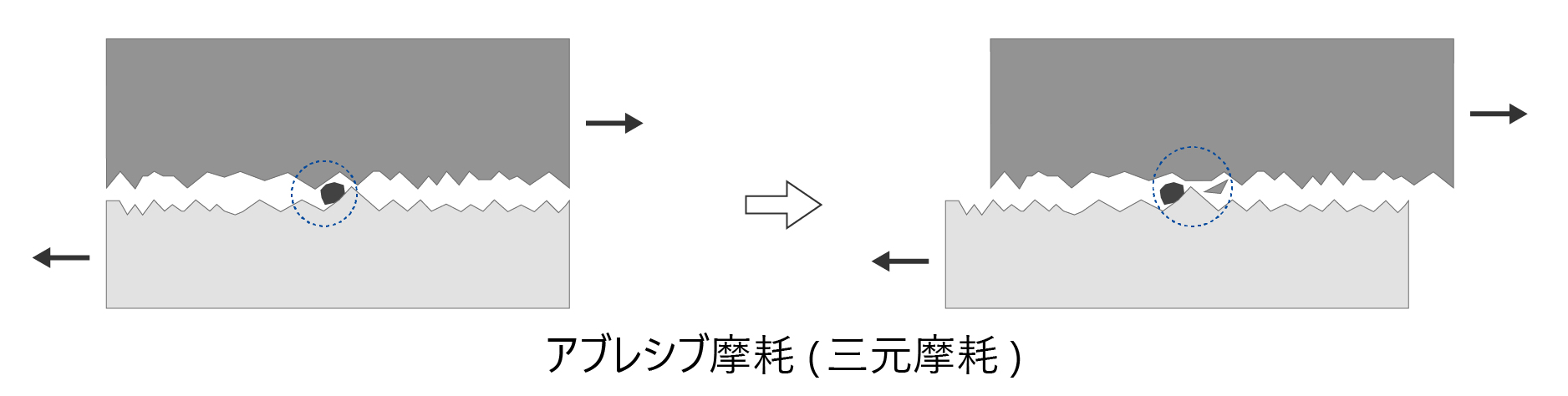

アブレシブ摩耗は、硬い材料の表面にある突起が柔らかい方の摺動面を削り取る「二元摩耗」と砂や酸素と結合し硬くなった摩耗粉などの硬い固形粒子が材料間に入り込み、柔らかい材料に食い込むことで硬い材料を削り取る「三元摩耗」のふたつに分類されます。

アブレシブ摩耗は、引っ搔き摩耗、研削摩耗、粉体摩耗、ざらつき摩耗などとも呼ばれ、摩耗率が大きいのが特徴です。

対策としては、

などが挙げられます。

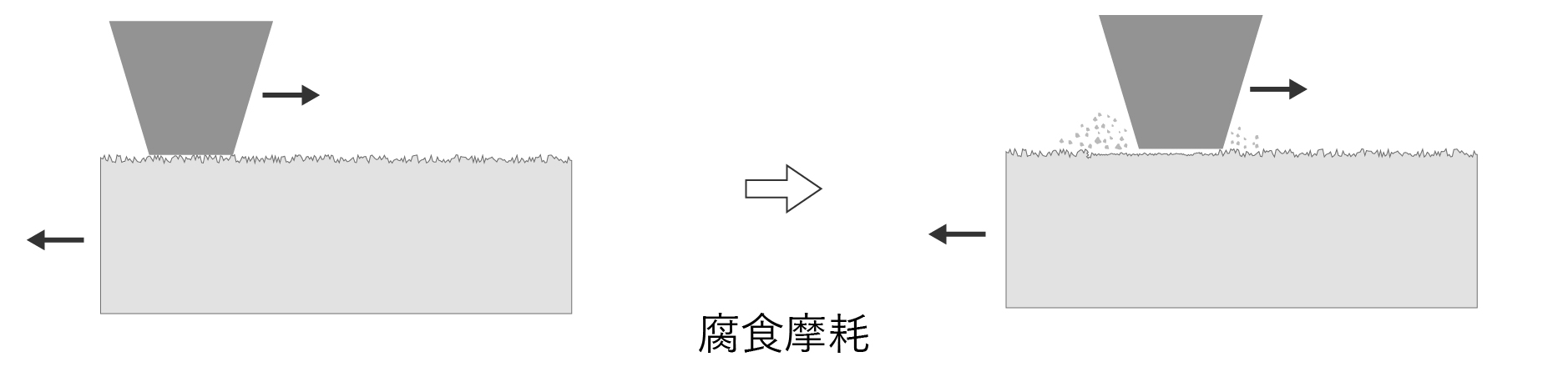

腐食摩耗とは、腐食性環境下において水や酸などと化学反応し強度が弱くなった層が摩擦力によって摩耗粉として脱離し、摩耗が進む現象のことをいいます。

化学的作用(腐食)と機械的作用(摩擦)の組み合わせによって上述したプロセスが繰り返されることで摩耗が進み、液体雰囲気中で起こる場合は「エロージョン・コロージョン」と呼ばれます。

対策としては、

などが挙げられます。

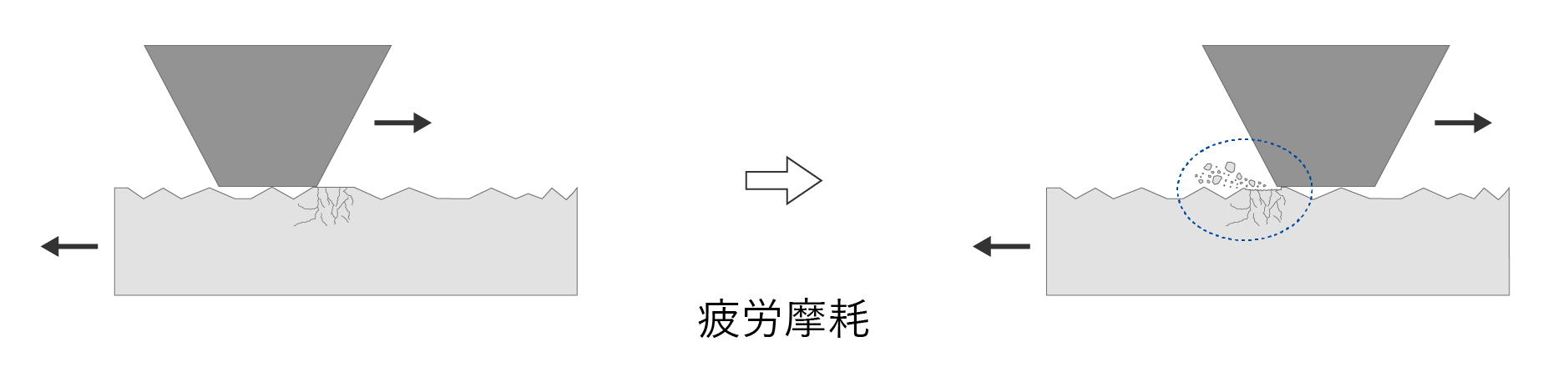

摩擦面に繰り返し応力がかかると、材料が疲労し内部に割れが発生することがあります。

その内部の割れが起点となり、材料表面に亀裂や欠陥が発生することを疲労摩耗といいます。

材料表面が面上にはく離する「ピーリング」や、小さな穴があく「ピッチング」、うろこ状にはがれる「フレーキング」といった現象がみられます。

対策としては、

などが挙げられます。

関連リンク

当社では、耐摩耗性を求められる用途向けに耐摩耗性向上を図った鋼種を取り扱っております。

詳しい材料特性は、以下よりご確認ください。

摩耗試験は、試験片を摺動摩擦し、摩擦量や摩擦係数などといった材料の摩耗特性をはかる試験です。

実際の使用状況に近づけるため、環境(乾燥状態、真空中など)や荷重、温度など様々な条件を設定し、試験が行われます。

摩耗試験の種類は多岐にわたりますが、以下に代表的な6つの試験を示します。

それぞれの試験方法・特徴についてみていきましょう。

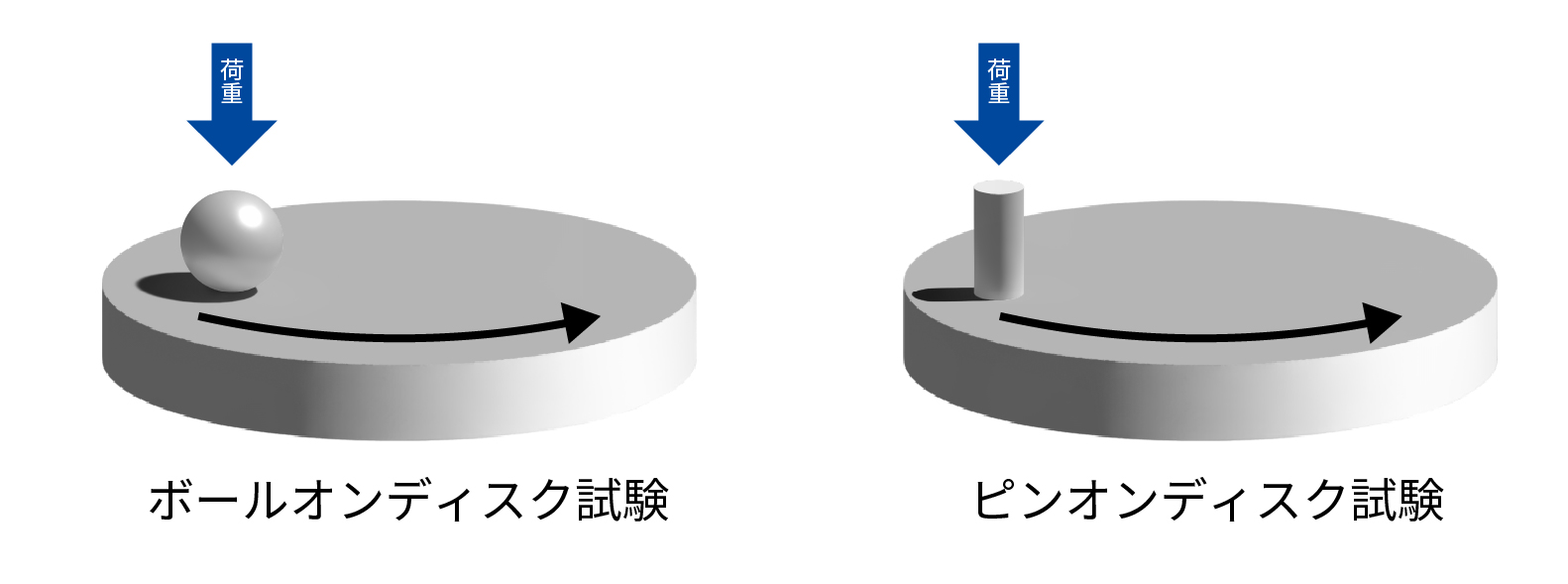

回転するディスク試験片の表面にボール、またはピンを押し付けて回転摺動させる試験であり、大学や研究機関等において広く採用されている最も一般的な試験方法です。

ボールオンディスク式は、点接触の形態を示すため大きな接触面圧を得られる一方、ボールの摩耗により摩耗面積が増え面圧が変化するというデメリットがあります。

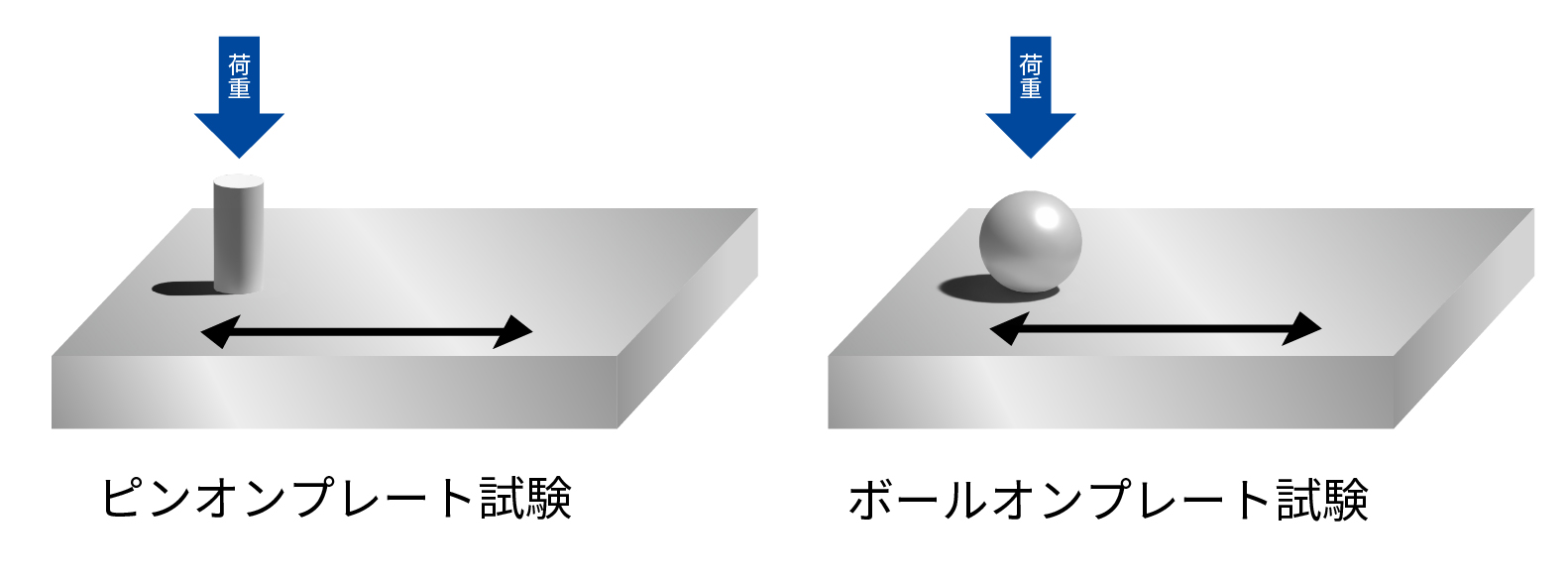

プレート上の試験片にボール、またはピンを押し付けた状態でプレートを水平方向に往復摺動させ摩擦係数や摩耗量を計測する試験方法です。

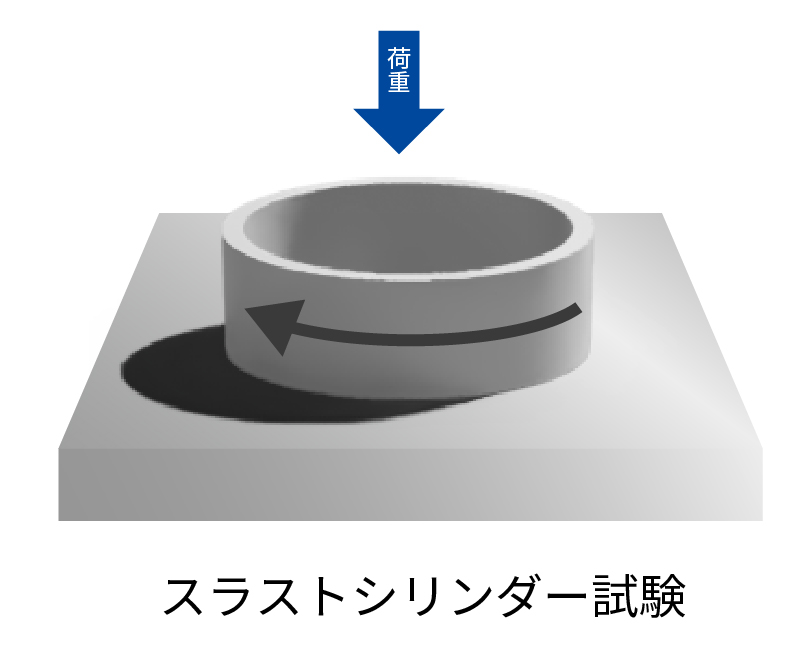

円筒の試験片を平板の試験片に押し付けて回転させる方法であり、摩耗の進行があっても接触面積が変化しないのが特徴です。日本では、鈴木式とも呼ばれます。

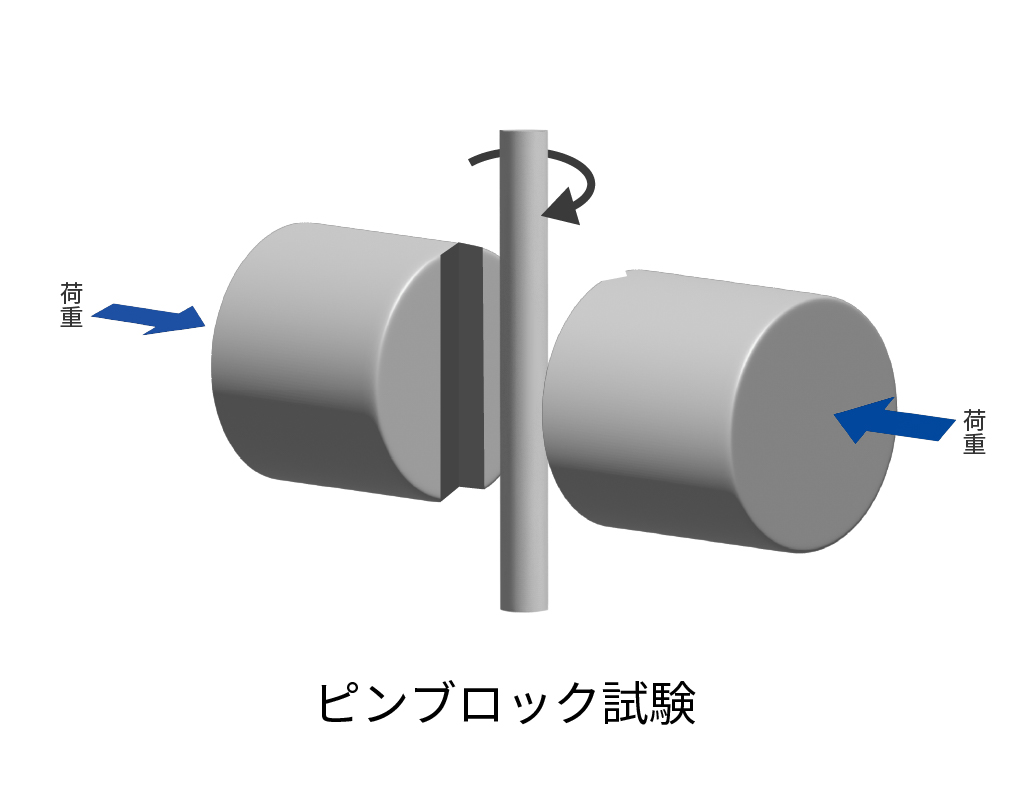

チムケン式とも呼ばれ、円筒試験片の側面にブロックの試験片を押し付けて回転させる方法です。

摩耗の進行に伴い線接触から面接触となり、接触圧力や摩擦係数が低下します。

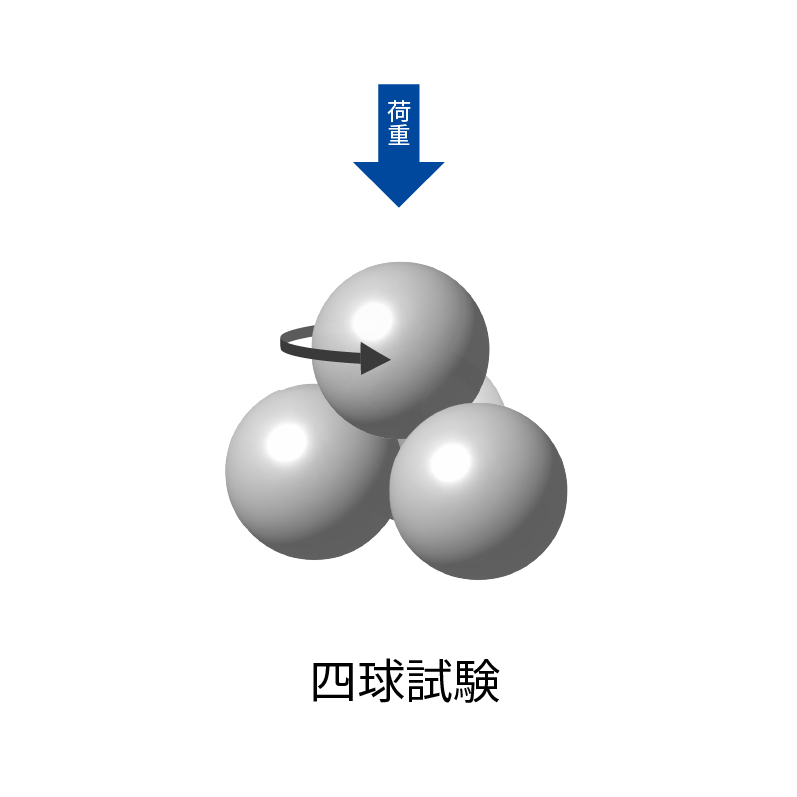

潤滑剤使用下での焼付き特性を評価するために用いられる試験であり、水平に固定された3個の球の上に、1個の回転球を押し付けて回転させ摩耗状態を測定します。

日本で開発された曽田式と欧米で主流のシェル式があり、曽田式は、3/4インチの鋼球を用い、シェル式は、12.7mm(1/2インチ)の試験球直径を用います。

また、曽田式は以下のように標準法(ステップ法)とJIS法(ショック法)に分類することができます。

回転速度200rpmで毎分既定の油圧を焼付けを起こすまで上昇させ、合格限界油圧を求めます。

回転速度750rpmで荷重を加えたあと1分間回転させます。

毎回試験球と試験油を交換し、油圧を焼付が起こるまで規定毎に高めていく作業を繰り返し合格限界荷重を求めます。

円筒の試験片をV溝の入ったブロックではさみ、試験片を回転させて摩耗状態を測定する試験方法です。潤滑剤使用下での焼付特性評価に用いられる試験方法です。

冒頭でも触れましたが、摩耗には、力学的因子、材料因子、環境因子が複雑に関係しあい作用しています。

力学因子: 荷重、接触圧力、剛性など、

材料因子: 機械的特性、表面形状、表面粗さなど、

環境因子: 温度、湿度、雰囲気など

当社では、耐摩耗性向上のために材料段階で以下の様な調整も可能です。

当社の耐摩耗性向上を図った製品には以下のようなものがあります。

刃物用材料|TE-2, SK95, SK85, SUS420J2

焼入れにより高硬度を得られるため、カミソリ刃やカッター刃、医療用メス刃などの各種刃物に適した材料です。

当社独自の圧延技術と熱処理技術により、炭化物粒径を細かくコントロールすることで、焼入れ性や刃付け加工性、耐摩耗性の向上を図っています。

メリヤス針・繊維機械部品用材料|MB-1, M1, M2

炭素工具鋼SK95をベースにメリヤス針・繊維機械部品用途に適するよう改良された当社オリジナル鋼種です。

製鋼工程における介在物を抑制することで清浄度を高め、また、MnやCr、Moなどの添加、成分調整や厳密に金属組織をコントロールすることで、耐疲労特性、耐摩耗性などの向上も図った材料です。

また、当社OVIONEコートにおいては、表面に摺動性の高いコーティングも可能です。

機能性樹脂塗装鋼帯|OVIONEコート

帯状の金属材料に樹脂を焼付けでコーティングした材料です。

フッ素含有の樹脂をコーティングすることで、表面の摺動性が上がり摩擦軽減になります。

上記の鋼種はもちろん、その他の金属材料においてもお困りごとや疑問点がございましたら

お気軽にお問い合わせください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ