アルマイトとは?│原理やメリット・デメリット、めっきとの違いについて

吹付けられた粒子は、高速衝突によって基材(吹付け対象材料)にマテリアルジェット(ひだ状の突出物)を形成し密着します。

加熱した材料を吹き付ける溶射についてもご覧ください。

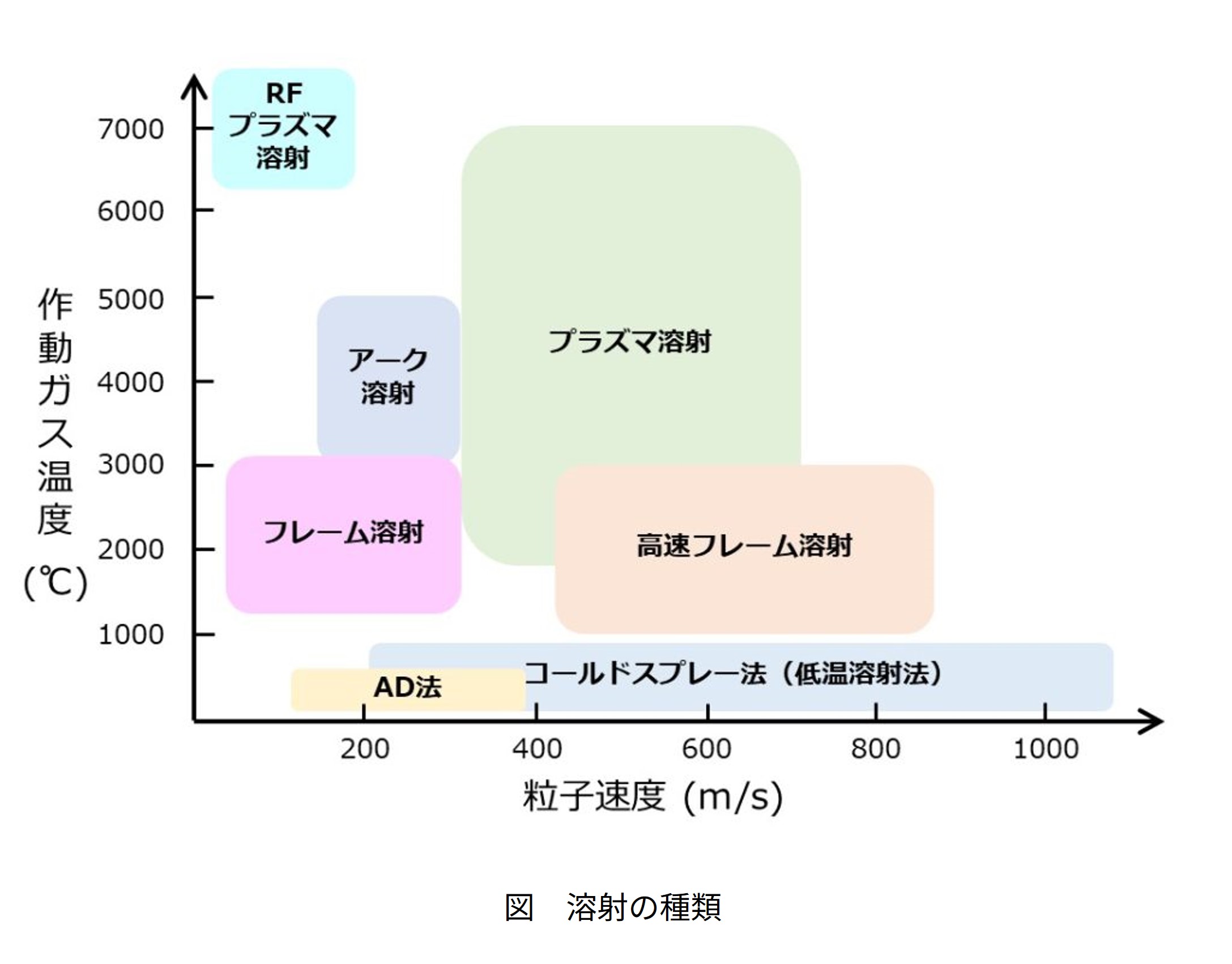

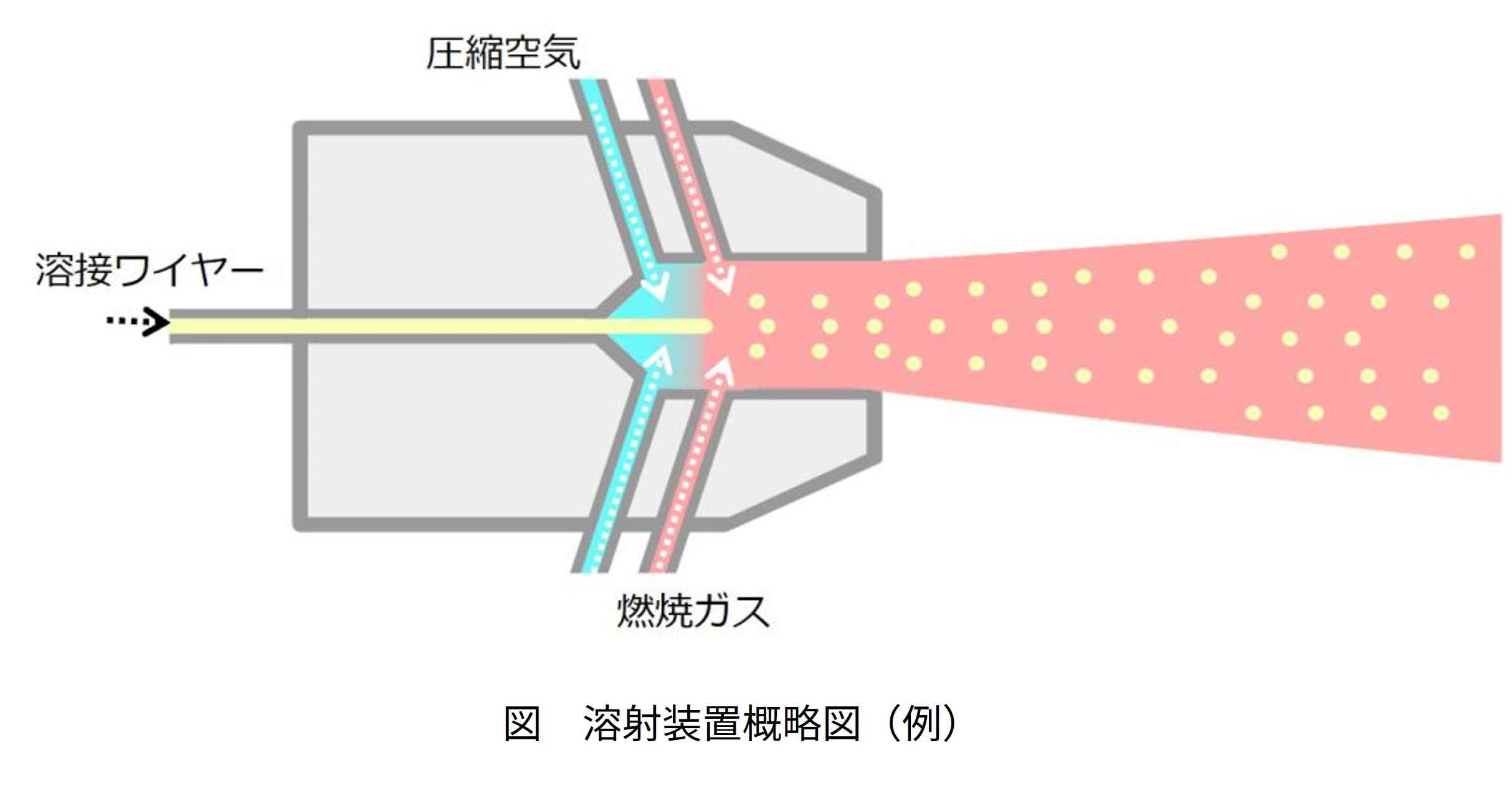

熱源は、電熱線やフレームなどで、常温から材料の融点未満で加熱します。吹付けに用いる作動ガスは、アルゴンや窒素、ヘリウムなどですが、皮膜の品質(変色等)に影響しない温度域であれば大気下が主流です。これらの作動ガスは、先細末広円筒形のノズル(ラバルノズル)を通過後して超音速域に到達します。粉末材料の供給位置は、各社製造メーカーにより異なりますが、当該ノズル近傍に設けられているものが殆どです。

溶射材料(吹付ける材料)の実績としては、金属材料の他、セラミックス、サーメットなどの複合材料が挙げられます。基材(吹付けられる材料)は、溶射の基材(主に金属材料やセラミックス、サーメットなど)に加え、樹脂などの高温で変質し易い材料を選択することも可能です。

溶かして吹付ける溶射法に比べて、熱変質や空隙が少ないという特徴があります。吹付け材料への熱影響が小さいので、薄い基材でも反りや変形などが発生を抑制できます。

溶射法に比べてノズルが小さい為、吹付け範囲が狭く成膜時間が長いのが欠点です。

遮へい材(シールド)、腐食亜鉛防止材、高温耐食コーティング、各種ろう材、パワーモジュール用放熱基板など。

当社では、コールドスプレー法(低温溶射法)の技術を用いて、クラッド材(異種材料接合材)の製造もおこなっております。世界初のコイル材(帯材)へのコートも可能となっており、コールドスプレーコート後に圧延やプレス加工といった二次加工が出来ることが特徴です。

詳細はCSクラッド(コールドスプレークラッド)のページをご確認ください。

タグ