金属の「疲労」とは?疲労破壊のメカニズムと疲労特性への影響因子を解説

遅れ破壊とは、一定の引張応力を受けている材料がある時間経過した後、突然破壊する現象のことをいいます。外見上殆ど塑性変形を伴わず突然脆性的に破壊することから、破断時期の正確な予測は困難とされています。

また、破壊試験における応力-破断線図が、疲労試験のS-N曲線に似ていることから、一部では静的疲労(Static Fatigue)とも呼ばれています。

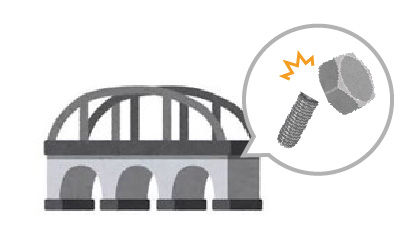

遅れ破壊は、ボルトなど応力集中が高い部品や高強度材になるほど発生しやすく、特に、HRC(ロックウェル硬さ)40以上、引張強さが1000~1200MPaクラス以上になると遅れ破壊の感受性が急激に高くなり、遅れ破壊強さが一気に低下していくとされています。

ちょこっとメモ

日本では高度経済成長期に建設された橋梁などにおいて、TS 1100 MPa級のF11TボルトやTS1300 MPa級のF13Tボルトが多く採用されていました。しかし、F13Tは施工数か月後から、F11Tは1975年頃から遅れ破壊が多数発生。その結果、F13Tは1967年にJIS規格から削除、さらに、F11Tは1979年のJIS規格改定時に使用しないように勧告がなされるにいたりました。

遅れ破壊の主要因は”水素脆性”だと考えられていますが、その他にも内部の残留引張応力や表面の応力集中部(切り欠きなど)の存在、材料自体の強度など、複合的な要因が組み合わさり発生すると考えられています。

では、遅れ破壊の主原因とされる”水素脆性”とはどのようなものなのでしょうか?

水素脆性は、鋼材に水素が侵入し鋼材が脆くなる(鋼材の延性・展性が失われる)現象をいいますが、鋼材への水素侵入のタイミングは、製造工程におけるものと、使用環境下での外部から侵入するものの2つに大別することができます。

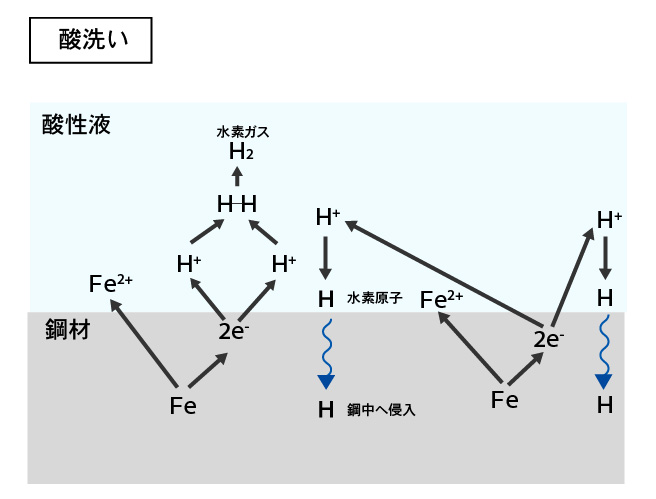

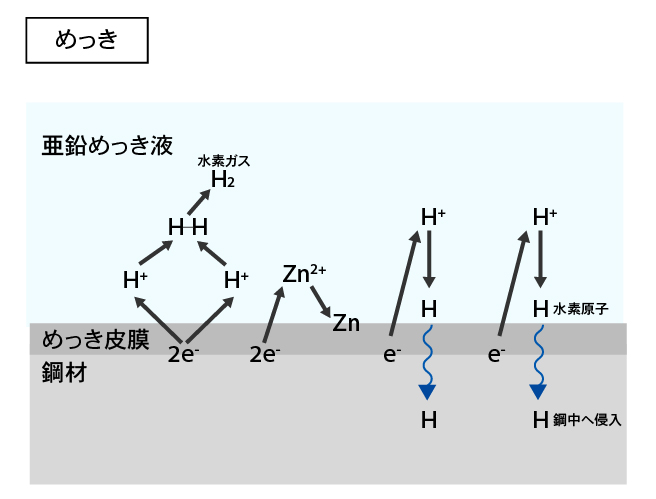

製造工程で水素が侵入する例として、めっき工程が挙げられます。

めっき処理をする場合、前処理として酸洗いを行いますが、その際に水素イオンが発生します。水素イオンは鉄鋼表面で電子を受け取り水素原子となり、そのほとんどは結合して水素ガスとなり大気中に放出されますが、一部の水素原子は鋼中へ侵入します。同様にめっき時においても、溶液中で水が電気分解を起こすと、発生した水素の殆どは水素ガスとなり放出されますが、一部は鋼中へと侵入します。

また、水素ガス雰囲気下における熱処理によっても、鋼材に水素が侵入し水素脆性を引き起こすことがあります。

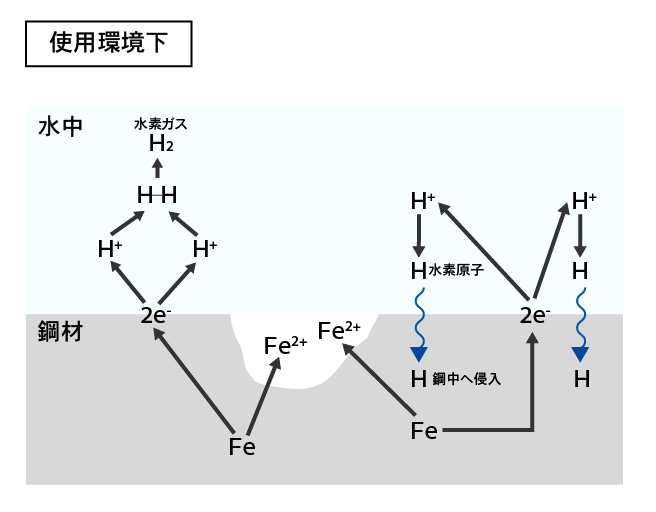

使用環境下での水素侵入の例として、鋼材が屋外、水中などの腐食環境で使用されている際に鋼材と水との反応によって発生した水素が、鋼中へ侵入するケースが挙げれらます。使用環境下において発生した水素が主原因となる水素脆性は「後脆性」とも呼ばれ、遅れ破壊の発生は数年後になる場合もあります。

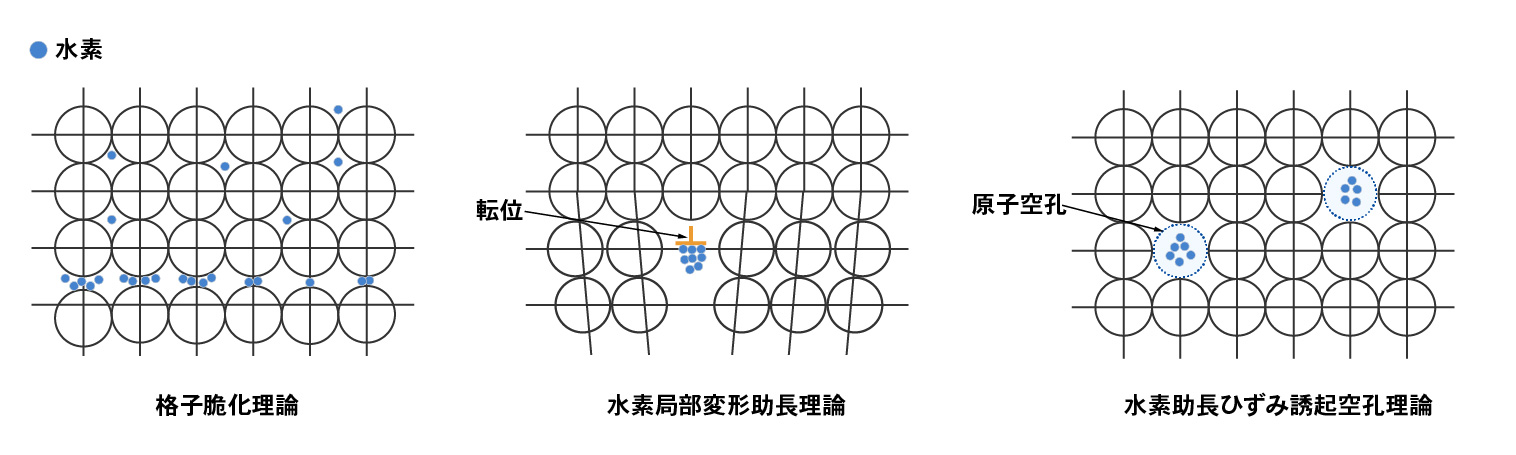

鋼中に水素が侵入するとなぜ鋼材が脆くなるのか、そのメカニズムは未だに解明されていませんが、以下のような理論が代表的な説として提唱されています。

| 格子脆化理論 | 格子間に固溶した水素が母相原子の結合力を低下させる |

|---|---|

| 水素局部変形助長理論 | 水素が転位の運動・発生を促進し、局所的な塑性変形が生じる |

| 水素助長ひずみ誘起空孔理論 | 水素が塑性変形に伴う原子空孔の生成とその凝集を助長し,延性的な破壊の進行を容易にする |

水素脆性のメカニズムについては、これらの他にも多くの説が提唱されてきていますが、未だ解明に至っていない理由としては、水素原子が直径約0.1nm(1オングストローム)とあらゆる原子の中で最も小さく直接の観察が困難であることや、水素脆性は時間・温度・応力・材料など様々な要因が複雑に組み合わさり発生することなどが挙げられます。

遅れ破壊試験は、統一された試験方法はなく各研究機関において独自の方法で試験が行われていますが、一般的には、水素をチャージした試験片、または水素を吸収できる環境下にある試験片に応力をかけ破断するまでの時間を調べる試験が行われています。ただ、試験片形状、負荷方法、水素チャージ方法などは各研究機関により異なるため、様々な研究機関で行われてきた実験のデータを単純に比較することは現状では困難となっています。

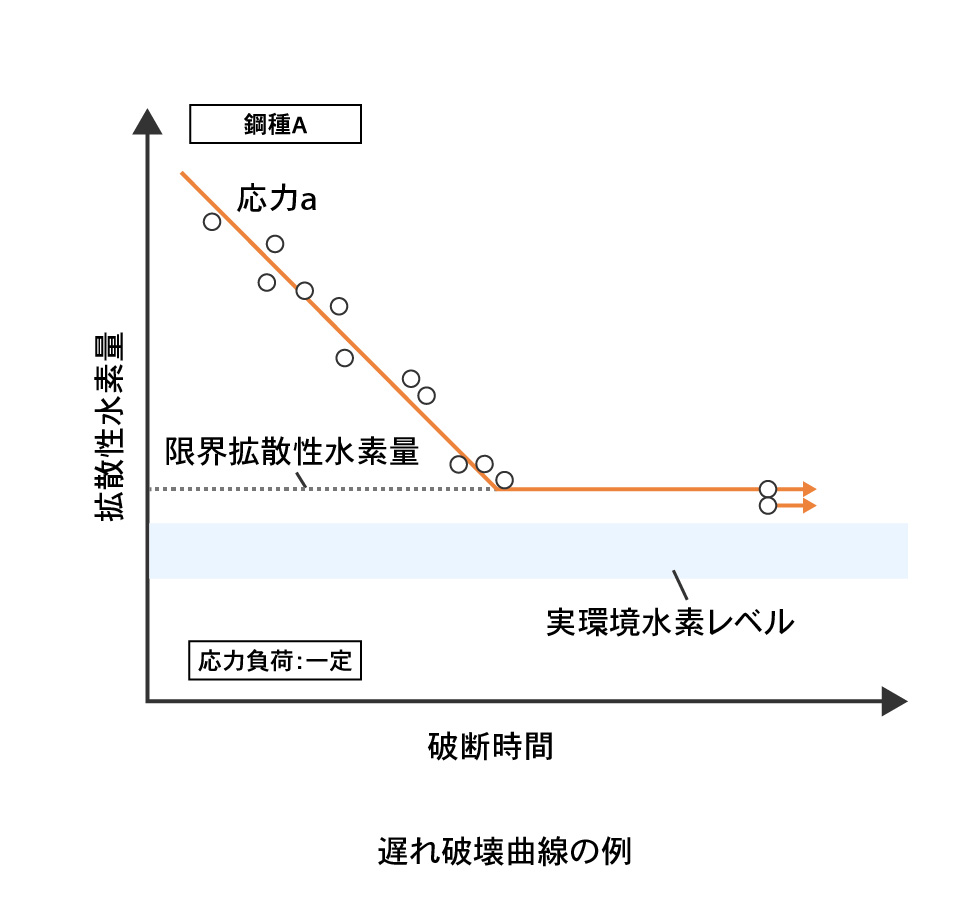

以下に遅れ破壊曲線の例を示します。縦軸が拡散性水素量、横軸が遅れ破壊破断時間を示しており、拡散水素量が低下すると遅れ破壊破断時間は長くなり、ある一定の水素量以下になると破断しないことが分かります。

また、以下の例においては実環境水素レベルよりも限界拡散性水素量(遅れ破壊が発生しない拡散性水素量の上限値)が大きいため鋼種Aは負荷応力a以下で使用すると、遅れ破壊を起こす危険性はない(非常に少ない)ということが分かります。

遅れ破壊の主原因は水素脆性であることから、遅れ破壊対策には鋼材への水素の侵入を阻止、または侵入した水素を除去することが重要であり、製造工程と使用環境下での水素侵入を防ぐために、以下のような対策をとることができます。

めっき処理の際に水素が多く侵入してしまうことがありますが、対策としては、酸洗いの際にできるだけ低濃度の酸を使用したり、酸洗いを短時間で行う、また侵入した水素を除去するためにベーキング処理を行うことなどが挙げられます。

ベーキング処理とは、めっき後に200℃前後の高温で8~24時間ほど熱処理を行うことであり、この処理をすることで、めっき時にめっき被膜に吸収された水素を除去することができます。

腐食環境などで使用されている部品への水素侵入を防ぐ対策としては、表面塗装、油塗による防錆処理やプラスチックなどによる防水コーティングなどを行うことが挙げられます。

また、防錆処理として水素脆化率が低いとされる亜鉛ニッケル合金めっきを施すことも有効です。

以上、遅れ破壊について解説いたしました。

特殊金属エクセルでは、精密金属材料の開発・製造・販売を行っております。

金属材料に関して疑問点やお困りごとがございましたら、お問合わせフォームよりお気軽にお問い合わせください。

精密金属材料メーカーとして80年以上の実績を持つ特殊金属エクセルが運営。

長年培った知見や日々寄せられるお客様からのご相談を元に、技術開発と営業が連携してお客様の疑問や課題解決に役立つ情報を発信しています。

最新記事

タグ